AHNO ВХОДИТ В ГРУППУ КОМПАНИЙ SANDVIK

Акты испытаний инструмента ТМ AHNO

Как правильно изменить скорость резания, чтобы сразу получить нужную стойкость пластины

В процессе работы на станке и настройки технологических процессов каждый технолог сталкивается с необходимостью корректировки режимов обработки, чтобы достичь максимальной производительности и стабильности механической обработки. Выбирая оптимальный режим, мы стремимся не только обеспечить стабильное производство деталей, но и предельно автоматизировать процесс, чтобы снизить затраты на производство.

Например, если при определенных режимах режущая кромка токарной твердосплавной пластины изнашивается за 16 минут, а деталь обрабатывается за 2,5 минуты, то понятно, что после обработки 6 деталей необходимо заменить режущую кромку, чтобы избежать дефектов на следующей детали. Таким образом, мы стараемся обеспечить максимальную производительность и качество продукции, сохраняя при этом экономическую эффективность производства. Также бывает, что необходимо снизить скорость резания, чтобы получить качественную деталь. Это особенно актуально для крупных деталей. Например, на станках с ЧПУ стойкость режущей кромки должна быть близка к 15 минутам обработки, и исходя из этой стойкости производители пластин предлагают рекомендованные режимы обработки.

Но что делать, если за 15 минут мы не успеваем изготовить нашу деталь и на этих режимах требуется 22 минуты для её изготовления? В этом случае нужно снизить скорость резания так, чтобы одной режущей кромки хватило на одну деталь или переход.

Однако, чтобы минимизировать ошибки при корректировке режимов резания, необходимо знать зависимость стойкости пластины от режимов обработки. То есть, ответить на вопрос, как вырастет стойкость пластины, если снизить скорость резания, например, на 10%.

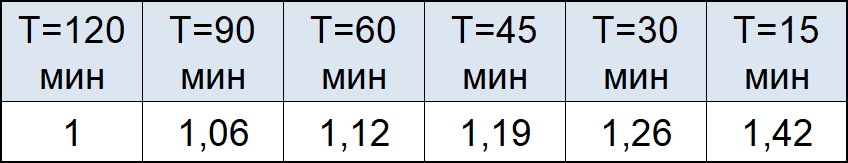

Поскольку оптимальная стойкость кромки пластины составляет 15 минут при обработке на станках с числовым программным управлением (ЧПУ), принимаем поправочный коэффициент Kт (поправочный коэффициент скорости резания) равным единице при стойкости режущей кромки в 15 минут.

Если же у нас обратная ситуация и пластина показала гораздо большую стойкость, и в целях повышения производительности необходимо, наоборот, повысить скорость резания, мы можем принять стойкость кромки 120 минут за единицу и вычислить поправочный коэффициент для повышения производительности.

Итак, принимаем:

Таким образом, если при скорости резания 100 метров в минуту стойкость пластины составляет 120 минут, а технические условия позволяют работать со стойкостью 15 минут, мы применяем поправочный коэффициент и получаем скорость резания 142 метра в минуту. Если же стойкость режущей кромки составляет 15 минут при скорости резания 100 метров в минуту, а нам необходима стойкость 90 минут, мы должны работать со скоростью 73 метра в минуту.

Данная зависимость применима только для пластин, состоящих из твёрдого сплава.

Вторая задача, которая часто стоит перед технологом − это обработка различных марок материала. Производители твердосплавных пластин дают рекомендации по режимам обработки для групп материалов, которые схожи в обрабатываемости, но имеют различные механические свойства. Поскольку производитель не может указать скорости резания для каждой стали в группе, он указывает рекомендации для всей группы, указывая возможный диапазон скоростей обработки и подач.

Так, компания AHNO для пластины CNMG120408-PSX ACP10E указывает диапазон скоростей резания от 70 до 490 метров в минуту. Этот диапазон очень широк, и обычно при испытаниях берут среднее значение или, если специалист хорошо знает группы и подгруппы материалов, он примерно понимает, к какой границе диапазона ближе его материал.

Но есть и более точный способ определения оптимальных режимов обработки.

Например, мы протестировали новый бренд пластин и определили оптимальный режим обработки. Запомним этот режим обработки.

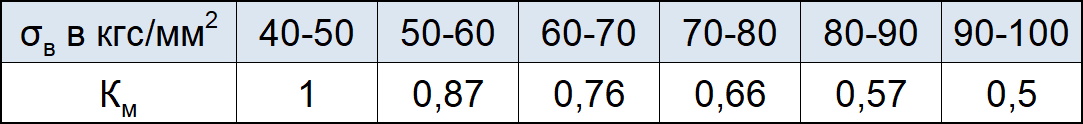

Смотрим предел прочности для данной стали. Допустим, что для стали, на которой мы отработали режимы резания, он составляет σв = 40-50 кгс/мм2. Примем поправочный коэффициент скорости резания для этой стали за 1 (Км =1).

Теперь рассчитаем скорости резания для других сталей этой группы с другим коэффициентом прочности.

Таким образом, если мы возьмем пластины AHNO CNMG120408-PSX ACP10E и проведем испытания стали с пределом прочности σв = 45 кгс/мм2, то обнаружим, что оптимальная стойкость получается при точении на скорости 400 м/мин. В то же время, обработка стали с пределом прочности σв = 95 кгс/мм2 будет осуществляться на скорости 200 м/мин (при прочих равных условиях).

Эта зависимость справедлива только для точения и только при обработке материалов группы Р.

Изменение заготовки и поверхностного слоя

Состояние поверхностного слоя также влияет на скорость резания заготовки.

Если взять в качестве эталона холоднокатаный пруток и применить к нему поправочный коэффициент 1, то горячекатаный пруток будет обрабатываться на 10% медленнее. То есть поправочный коэффициент составит 0,9.

При обработке отливки поправочный коэффициент будет равен 0,8.

Для стали прошедшей отжиг поправочный коэффициент также равен 0,8.

Для термоулучшенной стали этот коэффициент составит 0,7.

Для поковки со срезанной коркой поправочный коэффициент равен 0,8.

При обработке по корке этот коэффициент может варьироваться от 0,7 до 0,5 в зависимости от глубины корки и ее неровностей.

Влияние СОЖ

В обычных условиях в машиностроении при обработке различных сталей и чугунов используется смазочно-охлаждающая жидкость (СОЖ). Применение СОЖ позволяет увеличить скорость резания на 20-30% в зависимости от марки обрабатываемого материала и марки СОЖ по сравнению с обработкой без СОЖ.

Соответственно, если по какой-либо причине обработка на станке с применением СОЖ невозможна, мы должны снизить скорость резания на 20-30% от рекомендованной производителем. Также скорость резания может быть увеличена на 40-50% по сравнению с обработкой стали насухую, если мы охладим СОЖ до температуры 2 градуса Цельсия.

Для повышения производительности многие изготовители высокопроизводительных токарных станков используют подачу СОЖ в зону резания под высоким давлением. При подаче СОЖ под давлением 40-60 бар скорость резания может увеличиться на 50% от значения, рекомендованного производителем. Если давление СОЖ достигает 100-120 бар, скорость резания может увеличиться в два раза по сравнению с рекомендованными производителем значениями.

Если на станке постоянно обрабатываются материалы из одной группы, и особенно однотипные, рекомендуется тщательно подойти к выбору СОЖ, так как индивидуальный подбор СОЖ под конкретные материалы повышает производительность на 20-30%.

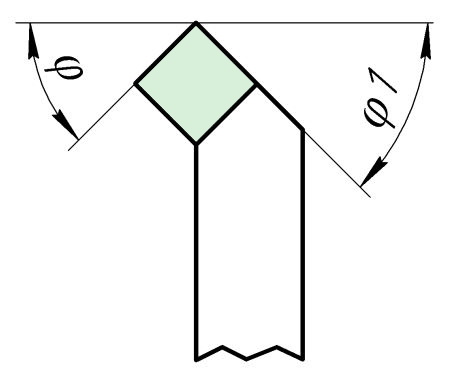

Влияние углов в плане

φ- Главный угол в плане

φ1- Вспомогательный угол в плане

Размеры главного угла в плане и вспомогательного угла в плане также оказывают существенное влияние на скорость резания. Так, если уменьшать или увеличивать данные параметры в процессе резания, не меняя другие параметры, можно получить значительные изменения в стойкости резца.

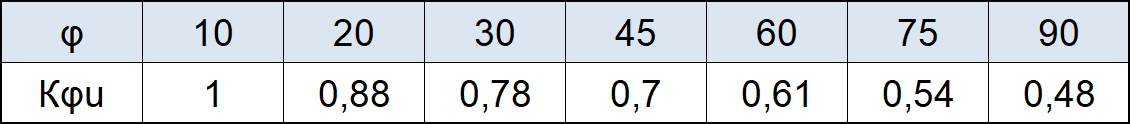

Например, если мы примем значение поправочного коэффициента 1 Кφu=1 при главном угле в плане 10°, то получим следующую закономерность:

Таким образом, правильный выбор главного угла в плане позволяет увеличить скорость резания в 2 раза при прочих равных параметрах.

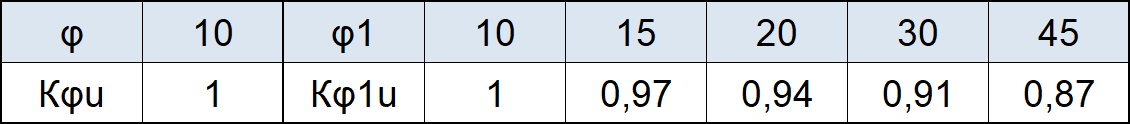

Величина вспомогательного угла в плане φ1 также существенно влияет на скорость резания. Как показали многочисленные исследования процесса резания, если принять поправочный коэффициент равным единице при вспомогательном угле в плане 10 градусов, то можно получить следующие зависимости:

Таким образом, изменение вспомогательного угла в плане также может повысить скорость резания.

Для повышения производительности необходимо выбирать державки и пластины с как можно меньшим главным углом в плане и как можно меньшим вспомогательным углом в плане, если это позволяет сделать конфигурация обрабатываемой заготовки.

Наша компания предлагает твердосплавные токарные пластины AHNO, которые так же помогут уменьшить издержки на производстве благодаря превосходному качеству. Мы являемся единственными официальными представителями торговой марки AHNO на Российском рынке. Наши специалисты всегда готовы проконсультировать Вас и помочь выбрать твердосплавные пластины из ассортимента ТМ AHNO (принадлежит компании Sandvik). На нашем сайте www.ahno-tool.ru Вы можете ознакомиться с каталогом товаров и купить интересующий, оформив заказ через корзину или оставив заявку на почту ahno-tool@mail.ru.

AHNO ВХОДИТ В ГРУППУ КОМПАНИЙ SANDVIK