Сверла со сменными пластинами компании ACCkee

Компания ACCkee специализируется на производстве корпусных сверл со сменными пластинами, а также на изготовлении расточных систем.

Материал корпуса, изготовленный из стали с повышенным содержанием хрома и титана, обеспечивает долговечность работы инструмента при интенсивной эксплуатации.

Преимущества корпусных сверл заключаются в использовании твердосплавных пластин в качестве режущего элемента, что увеличивает скорость обработки и сокращает время на замену режущих элементов. Кроме того, этими сверлами можно выполнять несколько операций, что особенно важно для токарных работ, где количество закрепляемого инструмента в резцедержателе ограничено.

Проанализируем достоинства и недостатки корпусных сверл по сравнению с наиболее распространенными конструкциями сверл, а также выделим области применения каждой конкретной конструкции.

На сегодняшний день наиболее распространенными видами сверл являются:

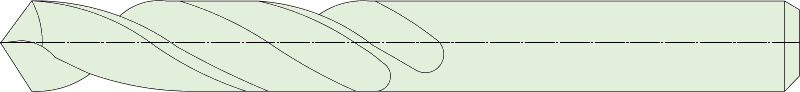

- Монолитные сверла из быстрорежущей стали

- Монолитные сверла из твердого сплава

- Сверла со сменными головками из быстрорежущей стали

- Сверла со сменными головками из твердого сплава

- Перовые сверла со сменными пластинами из быстрорежущей стали

- Перовые сверла со сменными пластинами из твердого сплава

- Корпусные сверла с внутренним подводом СОЖ

- Корпусные сверла без внутренних подводов СОЖ.

Монолитные сверла из быстрорежущей стали и корпусные сверла

В начале 20-го века данные сверла получили наибольшее распространение на различных машиностроительных предприятиях по всему миру, а затем их стали использовать и в бытовых условиях, в домашних мастерских, фермерских хозяйствах и т.д. Большое разнообразие сфер применения этих сверл объясняет их разнообразие.

Эти сверла выпускаются как с цилиндрическим хвостовиком для диаметров до 20 мм включительно, так и с коническим для диаметров от 13 до 80 мм.

Наиболее распространенными сплавами являются:

4241 - Самый дешевый сплав, который предназначен для обработки пластика, дерева и цветных металлов.

4341 - Сплав, который используется для обработки углеродистых сталей и низколегированных сталей.

Р6М5 - Сплав используется для сверления углеродистых сталей, чугуна и низколегированных сталей.

Р6М5К5 – Сплав предназначен для работы с труднообрабатываемыми материалами, такими как нержавеющая сталь и титан.

Существует множество различных видов заточек, покрытий и составов материалов, из которых изготавливаются сверла. Каждый из этих сплавов имеет свои особенности и подходит для определенных видов работ. Выбор сплава зависит от материала, который нужно обработать, и от сложности задачи.

Преимущества монолитных сверл перед корпусными:

А) Низкая стоимость - обусловлена его легким изготовлением и массовым производством, вызванным большим спросом на различных рынках.

Б) Возможность многократной переточки режущей части сверла - объясняется тем, что при работе, прежде всего, изнашивается режущая кромка, в то время как другие части сверла, такие как ленточка и стружечные канавки, сохраняют свою работоспособность. Обычно эти сверла выдерживают 8-10 переточек, прежде чем достигается большой износ ленточек, что делает невозможной дальнейшую сверловку из-за заклинивания сверла в отверстии.

В) Возможность работать двумя и иногда тремя режущими кромками. Обычная конструкция сверл имеет две режущие кромки, что увеличивает возможную подачу, но некоторые современные производители инструментов, стремясь повысить производительность, совершенствуют конструкцию инструмента и выпускают монолитные сверла с тремя режущими кромками, что увеличивает скорость резания в 1,5 раза.

Г) Возможность осуществлять пакетное сверление. Несмотря на возможность монолитных сверл осуществлять пакетное сверление, на практике они редко используются для этой цели. Обычно пакетное сверление применяется в массовом и крупносерийном производстве тонких деталей из тонкого листового материала. Поскольку данные сверла являются низкопроизводительными, их применение в массовом производстве ограничено.

Д) Большой диапазон размеров сверл. Благодаря своей универсальности, монолитные сверла нашли широкое применение в различных областях народного хозяйства. Они выпускаются в широком диапазоне размеров как диаметров, так и длин, что позволяет использовать их для сверления почти любых отверстий в большинстве материалов, используемых на сегодняшний день. Так как на этих сверлах исключена возможность регулировки длины и диаметра, их применение может привести к увеличению номенклатуры инструмента. Однако, это частично компенсируется их низкой стоимостью и компактными размерами.

Недостатки:

А) Низкая скорость резания - обусловлена механическими свойствами быстрорежущей стали, в частности, ее низкой красностойкостью по сравнению с твердыми сплавами. Это не позволяет использовать инструмент на высоких скоростях резания.

Б) Относительно быстрый износ сверла - связан с тем, что оно является монолитным и не позволяет менять режущие элементы или использовать корпус многократно.

В) Необходимость центровки сверла. Работа сверлом без предварительного центрования часто приводит к уводу сверла и его поломке в отверстии.

Г) Низкая эффективность при сверлении твердых и труднообрабатываемых материалов. Для обработки труднообрабатываемых материалов необходим материал с повышенной красностойкостью и твердостью. Если твердость закаленной быстрорежущей стали разрешает обрабатывать эти материалы на пониженных режимах обработки, то низкий порог ее красностойкости не позволяет обрабатывать эти материалы на скорости более 3-8 метров в минуту, что в условиях производства является низкопроизводительным.

Сравним скорость сверления отверстия корпусным сверлом и монолитным из быстрорежущей стали.

Возьмем сверло диаметром 25 миллиметров и глубиной сверления 50 миллиметров в стали 45.

Рекомендуемые режимы обработки для монолитного сверла Р6М5 (средняя):

· подача s = 0,3 мм/об,

· скорость резания V = 30 м/мин.

Рекомендуемые режимы обработки для сверла ACCkee:

· подача s = 0,05 мм/об

· скорость резания V = 260 м/мин.

Время сверления отверстия из быстрорежущей стали без учета центровки и наладки: 26,18 секунд.

Время сверления отверстия корпусным сверлом: 18,12 секунд.

Таким образом, при сверлении углеродистой стали, корпусное сверло сверлит в 1,44 раза быстрее, и это без учета центровки отверстия.

Сделаем расчет для сверления нержавеющей стали 12Х18Н10Т.

Возьмем сверло диаметром 25 мм и глубиной сверления 50 мм. В стали 12Х18Н10Т рекомендуется использовать сверло из быстрорежущей стали Р6М5К5.

Рекомендуемые средние режимы резания для данного сверла:

· скорость резания V = 160 м/мин.

· подача s = 0,05 мм/об.

Скорость сверления данным сверлом составляет 1 минута 44 секунды без учета центрирования.

Корпусное сверло просверлит данное отверстие быстрее в 3,53 раза.

Вывод

Быстрорежущие сверла лучше использовать при сверлении малых диаметров, так как корпусные сверла выпускаются начиная с диаметра 16 мм. Кроме того, быстрорежущие сверла предпочтительнее в одиночном производстве, ведь стоимость корпусных сверл значительно выше, чем цельных сверл из быстрорежущей стали.

Корпусные сверла применяются при более массовом производстве. Они используются при сверлении сложных поверхностей, когда в станке не хватает свободных ячеек и нужно выполнить несколько операций одним инструментом. Также данные сверла используются, если необходимо получить отверстие с плоским донышком.

Цельные сверла из твердого сплава и корпусные сверла

Виды работ, выполняемых этими сверлами, практически не пересекаются. Это связано с тем, что сверла из твердого сплава имеют диаметр от 0,1 мм до 20 мм, в то время как размеры корпусных сверл варьируются от 16 мм. Кроме того, цельными твердосплавными сверлами нельзя выполнять ассиметричную сверловку, сверлить отверстия в сложных конфигурациях или под углом. Как и в предыдущем случае, твердосплавные сверла предназначены только для одного размера и выполняют его более точно, чем корпусные сверла.

К очевидным преимуществам цельных твердосплавных свёрл можно отнести их высокую производительность, особенно при сверлении отверстий малого диаметра. Также, данные сверла идеально подходят для сверления глубоких отверстий, так как твёрдый сплав практически не гнётся, и поэтому увод отверстия от оси сверления при работе этими свёрлами невозможен.

Несмотря на относительную простоту этих свёрл, за последние 40 лет различными производителями металлорежущего инструмента и научными институтами было внедрено множество инноваций, позволяющих значительно увеличить производительность работы этими свёрлами. Так, использование мелкозернистых порошков для спекания, значительно увеличило стойкость сверл. Наличие внутреннего подвода СОЖ (смазывающе-охлаждающей жидкости) позволило выполнять сверления с большими скоростями резания и без необходимости вывода сверла из отверстия при сверлении отверстия от 1 до 12D.

Один из производителей наиболее качественных твердосплавных сверл, компания AHNO (принадлежит компании Sandvik), предлагает сверла весьма оригинальной конструкции. Для увеличения срока службы сверла и предотвращения износа его по ленточке, компания производит сверла с двойной ленточной. А для предотвращения быстрого износа по режущей кромке, помимо покрытия, компания использует оригинальную заточку сложной геометрической формы с покрытием, что позволяет эффективно отводить тепло из зоны резания.

Конечно, для того чтобы выпускать твердосплавные сверла такого высокого уровня, как компания AHNO, недостаточно внедрить 2-5 новых технических решений в конструкцию сверл. Необходимо максимально использовать все наработки последних десятилетий, которые повышают производительность сверл. Например, используемые немецкие порошки из различных карбидов должны быть максимально чистыми от посторонних нежелательных включений, быть предельно мелкими и иметь одинаковую фракцию зерна, чтобы обеспечить высокую стойкость инструмента и стабильное качество. Затем порошки должны быть очень качественно смешаны до максимально однородной структуры, в течение суток в специальном барабане. Далее, при спекании заготовок, необходимы особые печи, чтобы равномерно отводить тепло от заготовок. Это обеспечивает равномерный и однонаправленный рост кристаллов, что дополнительно увеличивает стойкость будущего инструмента. Затем инструмент поступает на механическую обработку, где благодаря современным немецким станкам с ЧПУ получают необходимую геометрию сверл. После этого, осуществляется компьютерный контроль всех параметров перед нанесением специального многослойного покрытия.

Также, согласно международному стандарту качества ISO, необходимо осуществлять контроль будущего инструмента после каждой операции, что практически полностью исключает брак или отклонения в свёрлах.

Однако, чтобы понять разницу в производительности между монолитными твердосплавными сверлами и корпусными сверлами, сравним скорости сверления отверстий в стали 45 и нержавеющей стали и посмотрим, насколько монолитные твердосплавные сверла более производительны, чем корпусные.

Возьмем твердосплавное сверло немецкой компании AHNO и корпусные сверла компании ACCkee.

Условия следующие: необходимо просверлить отверстие диаметром 20 мм глубиной 50 миллиметров в стали 45.

Рекомендуемые режимы обработки для твердосплавного сверла AHNO:

· Подача s = 0,25 мм/об

· Скорость резания V = 70 м/мин.

Рекомендуемые режимы резания для корпусных сверл:

· Подача s = 0,05 мм/об

· Скорость резания V = 260 м/мин.

При сверлении твердосплавным монолитным сверлом время сверления отверстия составляет 10,77 секунд.

При сверлении корпусным сверлом время сверления отверстия составляет 15,08 секунд.

Время сверления твердосплавным сверлом почти в 1,5 раза меньше.

Вывод

При массовом производстве использование цельных твердосплавных сверл более выгодно. Исключением из этого правила являются случаи, когда необходимо получить плоское донышко в отверстии, когда требуется сверление под углом или криволинейные поверхности. Также это относится к случаям, когда нужно асимметричное сверление или, когда одним инструментом нужно выполнить несколько операций.

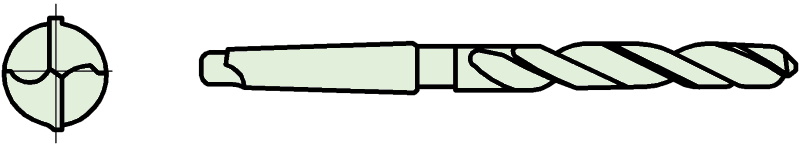

Сверла со сменными головками и корпусные сверла со сменными пластинами

Из-за высокой стоимости цельных твердосплавных сверл, вместо них используются сверла со сменными головками. Это значительно снижает стоимость сверл при диаметрах от 18 мм и практически не сказывается на производительности.

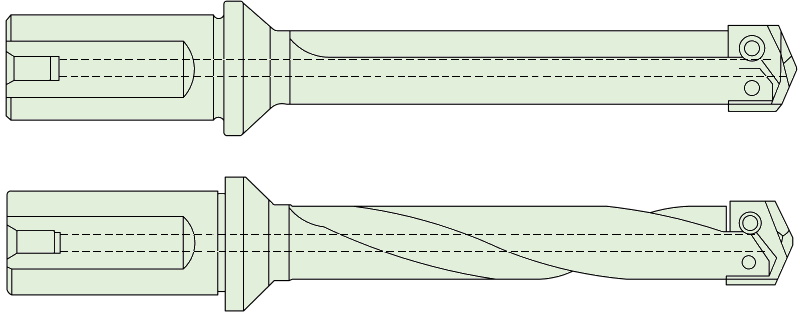

Сверло со сменной головкой состоит из двух основных частей:

- Сменная твердосплавная головка, которая осуществляет процесс резания и подвод СОЖ в зону резания;

- Корпус сверла, с помощью которого сверло закрепляется в шпинделе станка, производится отвод стружки из отверстия и подвод СОЖ в зону резания.

Поскольку сверла со сменными головками, благодаря возможности замены режущего элемента, могут обрабатывать различные материалы, существует множество различных геометрий и материалов для сменных твердосплавных головок. Кроме того, на один корпус может быть накручено несколько различных головок, которые отличаются друг от друга диаметром сверления.

В целях обеспечения оптимальных условий схода стружки в процессе резания, корпуса сверл изготавливаются с различными углами стружечных канавок и разными размерами. Кроме того, сверла со сменными головками не только сверлят быстрее, но и значительно точнее корпусных сверл.

Но с увеличением диаметра, сменные головки значительно вырастают в цене, что сказывается на преимуществе этих сверл.

Вывод

Сверла со сменными пластинами используются для сверления средних диаметров в больших количествах, а также для сверления точных отверстий и при пакетном сверлении. Сверла со сменными пластинами применяются при рассверливании, сверлении нескольких диаметров отверстий одним сверлом и сверлении неровных поверхностей без предварительной подготовки.

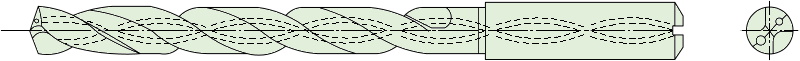

Сверла со сменными головками в виде лопат (лопаточные сверла)

Данные конструкции сверл также являются очень производительными и выпускаются диаметрами от 9,5 до 130 мм.

Несомненным преимуществом данного вида сверл является возможность использования для широкого диапазона диаметров и практически для любого материала благодаря сменной режущей части.

В отличие от сверл со сменными головками, сменная пластина этих сверл имеет более простую конструкцию, что делает их значительно дешевле, чем сменные головки сверл предыдущего варианта.

Однако, в отличие от сверл со сменными головками, пластины в данной конструкции не имеют такого жесткого закрепления, как на других конструкциях сверл. Это приводит к вибрациям в процессе резания, и в некоторых случаях, особенно при сверлении отверстий на глубину более трех диаметров сверла, часто приходится использовать пластину из быстрорежущей стали вместо твердосплавной пластины. Это значительно снижает скорость резания.

Эти конструкции сверл также получили широкое применение для сверления больших диаметров на универсальных станках, где использование твердосплавных пластин нецелесообразно из-за низкой мощности станка и недостаточного давления и расхода СОЖ для сверления отверстий с использованием твердосплавных пластин.

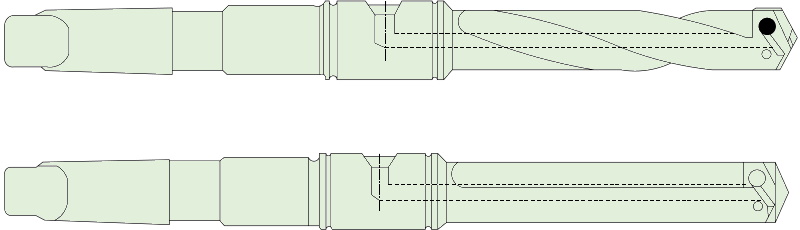

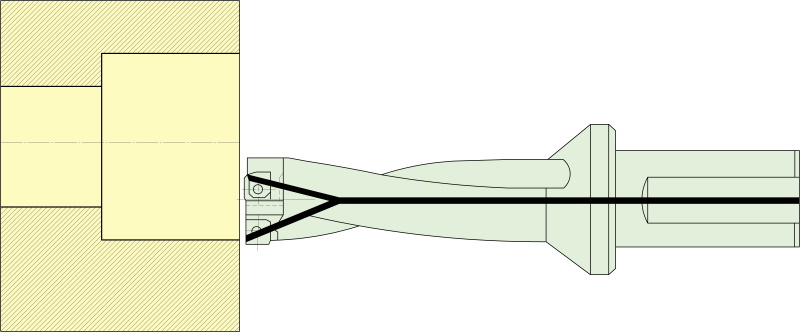

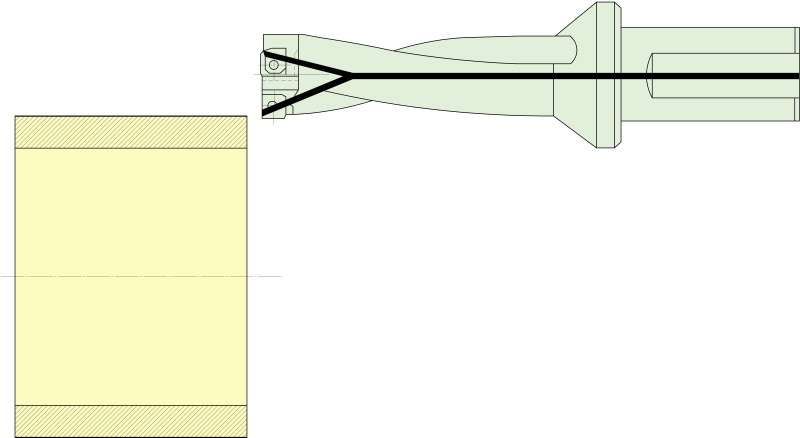

Через конус Морзе сверло устанавливается в задней бабке станка, а смазочно-охлаждающая жидкость (СОЖ) подается в зону резания от системы станка через вкручивающийся переходник. Подача сверла может осуществляться как вручную, так и автоматически, если это предусмотрено конструкцией станка. Задняя бабка присоединяется к суппорту через специальный крючок, и подача сверла осуществляется механически.

Одним из недостатков данных сверл является наличие большой пластины, которая не позволяет эффективно подавать СОЖ на всю кромку и приводит к преждевременному износу пластины.

Корпусные сверла компании ACCKee рекомендуется использовать в следующих случаях:

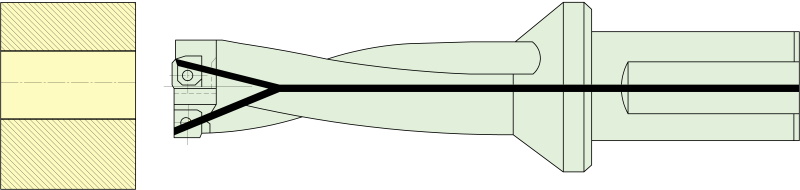

Сверление неровных поверхностей

Конструкция этих сверл позволяет выполнять сверление криволинейных поверхностей без предварительной подготовки. Это значительно сокращает время обработки и уменьшает количество используемого инструмента. Важно отметить, что при начале сверления криволинейных поверхностей следует уменьшить подачу во время врезания до 0,05 мм. Это связано с тем, что из-за изменения геометрии криволинейных поверхностей угол между задним углом пластины и поверхностью детали меняется, что ухудшает условия резания при врезании.

Рассверливание отверстий

Данная конструкция сверл позволяет рассверливать готовые отверстия, что разрешает выполнять сверления крупных отверстий на маломощных станках и выполнять отверстия деталей в сборе. Это дает возможность делать обнажения с плоским торцом для прокладок, потайных головок болтов и т.д.

Сверление пересекающихся отверстий

Также возможно сверление пересекающихся отверстий, что особенно востребовано при сверлении корпусов и масляных каналов в них. При сверлении пересекающихся отверстий на выходе сверла рекомендуется уменьшить подачу до 0,04-0,05 мм. Это поможет избежать чрезмерно больших заусенцев и преждевременного выхода из строя пластин на сверле.

Расточка отверстий без смены инструмента

Конструкция корпусного сверла позволяет не только сверлить отверстия, но также производить их расточку. Эта функция особенно важна на токарных станках, поскольку они часто ограничены в количестве инструментов, которые можно использовать.

Однако не следует думать, что корпусное сверло может полностью заменить токарную расточную державку. С помощью такого сверла можно выполнить только чистовое или получистовое растачивание. Это связано с тем, что из-за стружечных канавок сверло не такое жесткое, как расточная державка. Кроме того, на сверле используются пластины с положительной геометрией, что исключает возможность расточки с большими подачами и глубинами резания.

Наружное точение

С помощью корпусных свёрл можно выполнять наружное точение с малыми глубинами и подачами. Это позволяет получить наружные и внутренние поверхности без взаимных биений, так как благодаря конструкции данного сверла можно обработать наружные и внутренние поверхности детали за одну установку. Максимальная глубина резания при таком точении зависит от диаметра сверла и марки обрабатываемого материала.

Применение корпусных свёрл для сверления сквозных отверстий

Что касается применения корпусных сверл при сверлении сквозных отверстий, то они также могут быть использованы, но на диаметрах до 28 мм. Однако, данные сверла уступают цельным твердосплавным сверлам и сверлам со сменными головками в производительности. Начиная с диаметра 28 мм, корпусные сверла становятся наиболее производительными из всех видов сверл при глубине сверления до 12D.

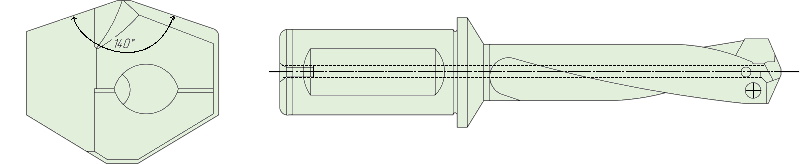

Конструкция корпусных свёрл

Корпусные сверла, как и другие не монолитные сверла, состоят из корпуса и сменных режущих элементов. В роли режущих элементов выступают сменные многогранные пластины.

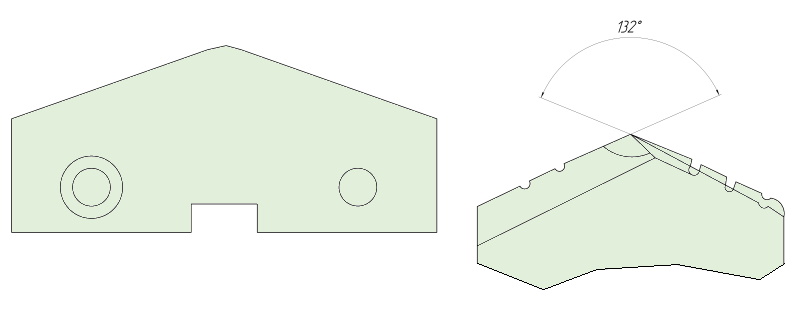

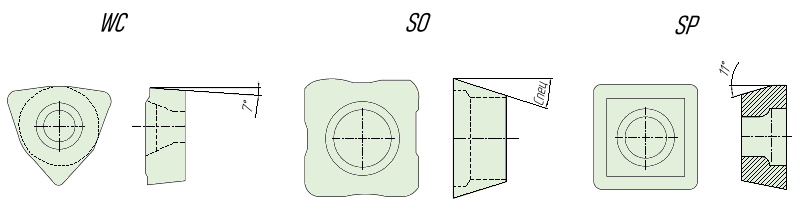

Пластины на этих сверлах бывают двух типов:

- центральные;

- периферийные.

Центральная пластина расположена в центральной части сверла и выполняет обработку в центре отверстия. Периферийная пластина работает на периферии сверла и высверливает отверстие на периферии.

Эти пластины работают в разных условиях, так как скорость резания в центре детали равна нулю. Центральная пластина фактически просто продавливает металл своей кромкой. Периферийная пластина работает на максимальной скорости резания и режет металл с большой скоростью. Соответственно, для центральной и периферийной пластин должна быть разная геометрия и свойства твердого сплава. Если для центральной пластины важны твердость и прочность, то для периферийной пластины - износостойкость. Что касается геометрии пластин, то пластина, стоящая в центре сверла, должна иметь более прочную геометрию, больший радиус и более грубый стружколом, чем периферийная пластина.

Данные особенности очень важны при работе на максимальных режимах обработки и при сверлении труднообрабатываемых материалов. При сверлении на не максимальных режимах обработки, а также при обработке мягких материалов, таких как алюминий или сырая углеродистая сталь, возможно использование сверл с одинаковыми центральными и периферийными пластинами. Такие сверла обычно применяются в единичном производстве, где ограничение номенклатуры инструмента и стоимость инструмента являются критически важными факторами.

Пластины, применяемые в корпусных свёрлах

На корпусных сверлах применяются различные пластины, которые зависят от диаметра сверла и обрабатываемых материалов.

Для обеспечения оптимальной геометрии и уменьшения сил резания, все пластины имеют положительный задний угол, что позволяет получить острую режущую кромку. Кроме того, в зависимости от типа работ и вида обработки, на сверлах используются различные формы твердосплавных пластин.

Преимущества квадратных пластин SP перед пластинами формы WC (ломаный треугольник):

- Квадратные пластины обладают четырьмя рабочими гранями, в то время как пластины в форме ломанного треугольника имеют только три рабочих грани.

- При работе с квадратными пластинами глухое отверстие получается с более плоским дном.

- Если мы используем сверло не только для сверления, но и для расточки, то квадратной пластиной можно растачивать с большей глубиной обработки.

- Квадратные пластины обладают большей жесткостью, лучше крепятся и держатся в гнезде.

Преимущества пластин с формой WC (ломаного треугольника) перед квадратными SP:

- Свёрлами с пластинами WC можно осуществлять пакетное сверление.

- Свёрлами с данной формой пластин можно работать с большими подачами

- Пластины с формой WC дешевле квадратных пластин.

В зависимости от того, какие преимущества важнее в конкретной ситуации, выбирают сверла с той или иной формой пластин.

Также на свёрлах ACCkee используются пластины разных размеров, которые зависят от необходимого диаметра сверла.

Наша компания предлагает большой выбор корпусных сверл и пластин к ним торговой марки ACCkee. Ознакомиться с ассортиментом и сделать выбор можно здесь.