AHNO ВХОДИТ В ГРУППУ КОМПАНИЙ SANDVIK

Акты испытаний инструмента ТМ AHNO

Сверла из твёрдого сплава, предназначенные для работы с алюминием, имеют полированные поверхности на всех рабочих частях. Это значительно увеличивает износостойкость сверла и способствует плавному сходу стружки.

В производстве этих свёрл используются мелкозернистые карбиды твёрдых сплавов тантала и титана, полученные на немецких заводах. Благодаря этому они позволяют обрабатывать алюминий на высоких скоростях.

Однородная структура мелких порошков в составе инструмента обеспечивает стабильность его качества.

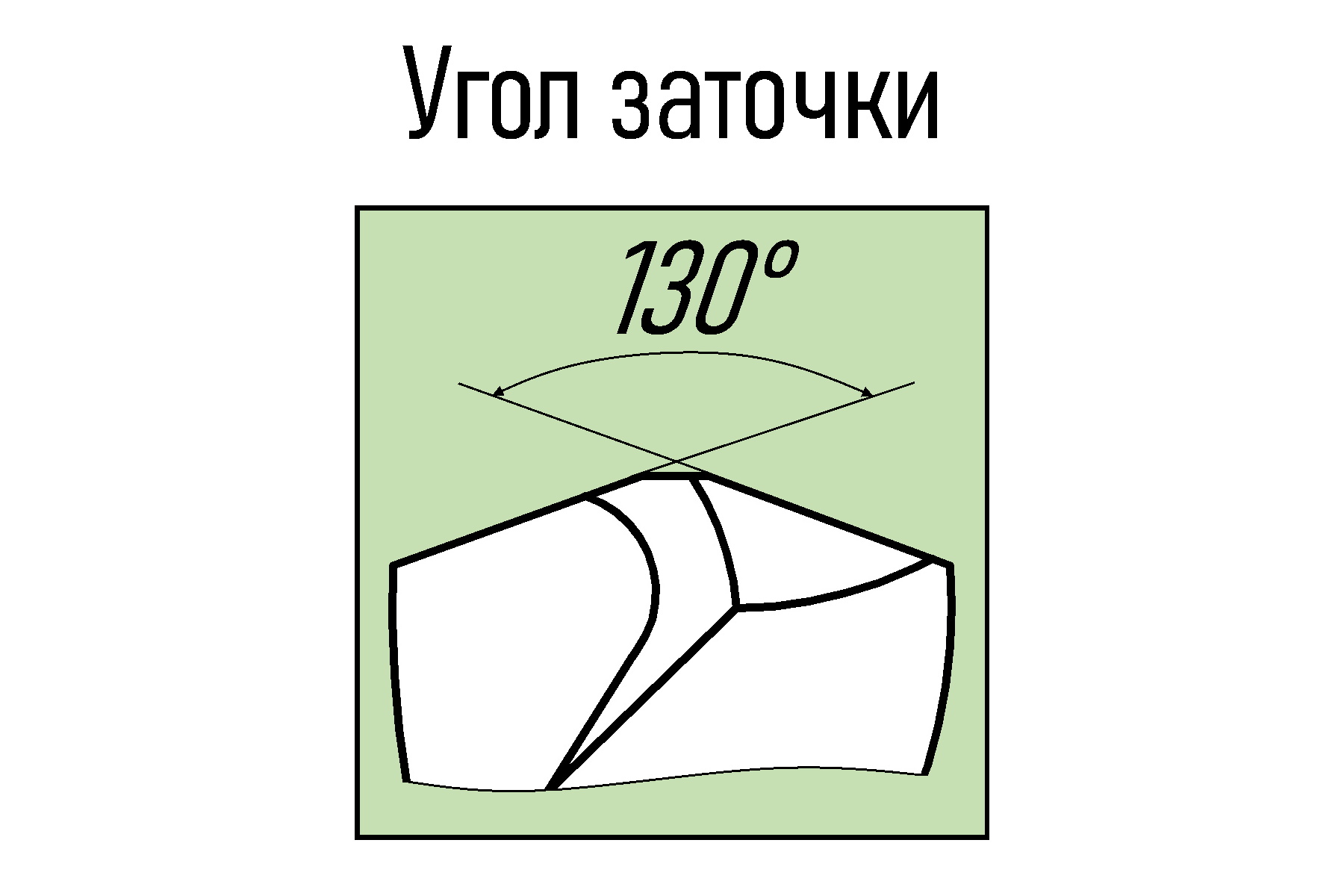

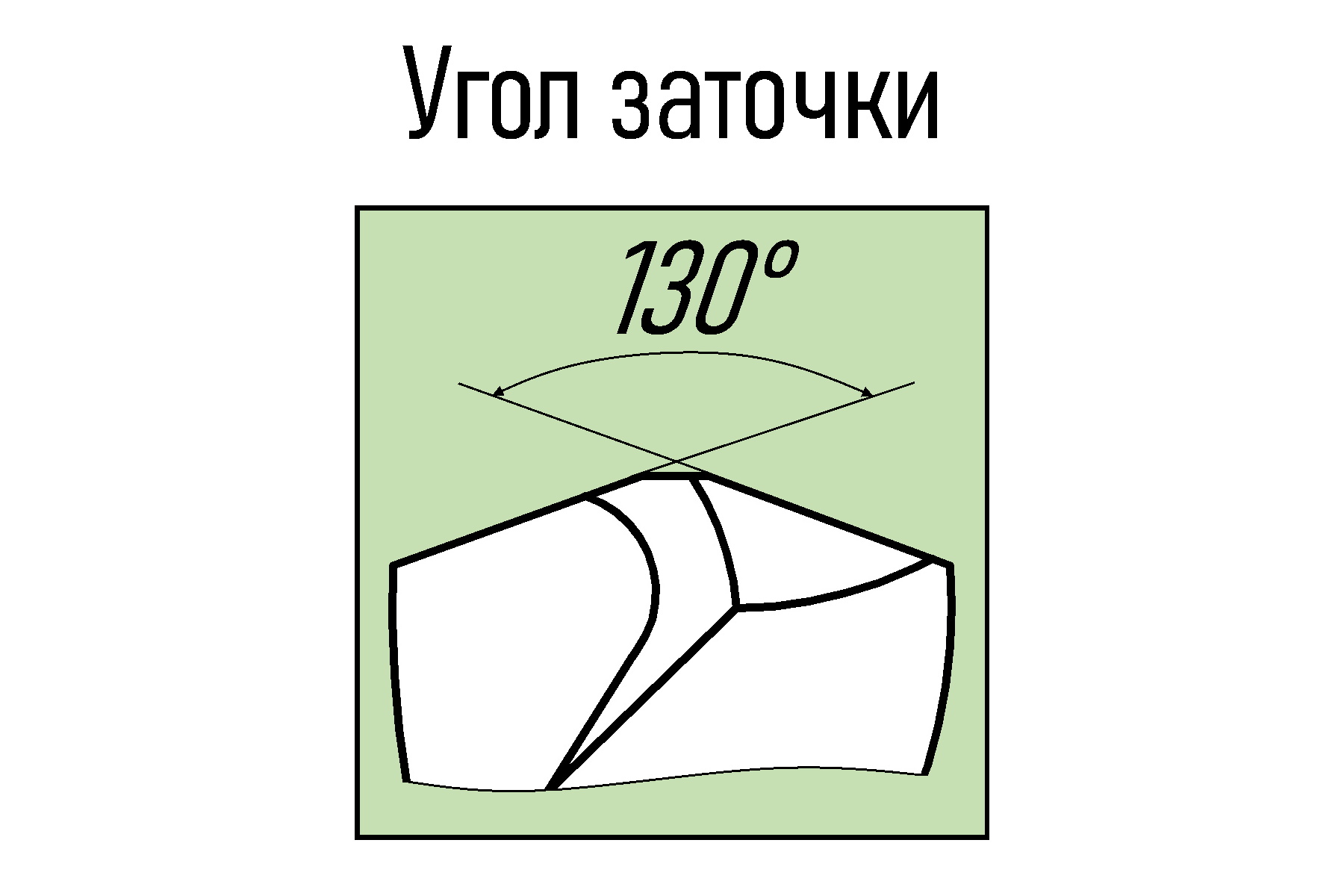

| Свёрла имеют угол заточки 130° и сложную геометрию по задней поверхности, что повышает их стойкость и долговечность. Передняя поверхность сверла и режущей кромки имеет радиусную форму, что позволяет деформировать стружку в самом начальном этапе обработки. Задняя поверхность имеет минимальный угол на расстоянии 1-2 мм от режущей кромки, что придает прочность последней. |  |

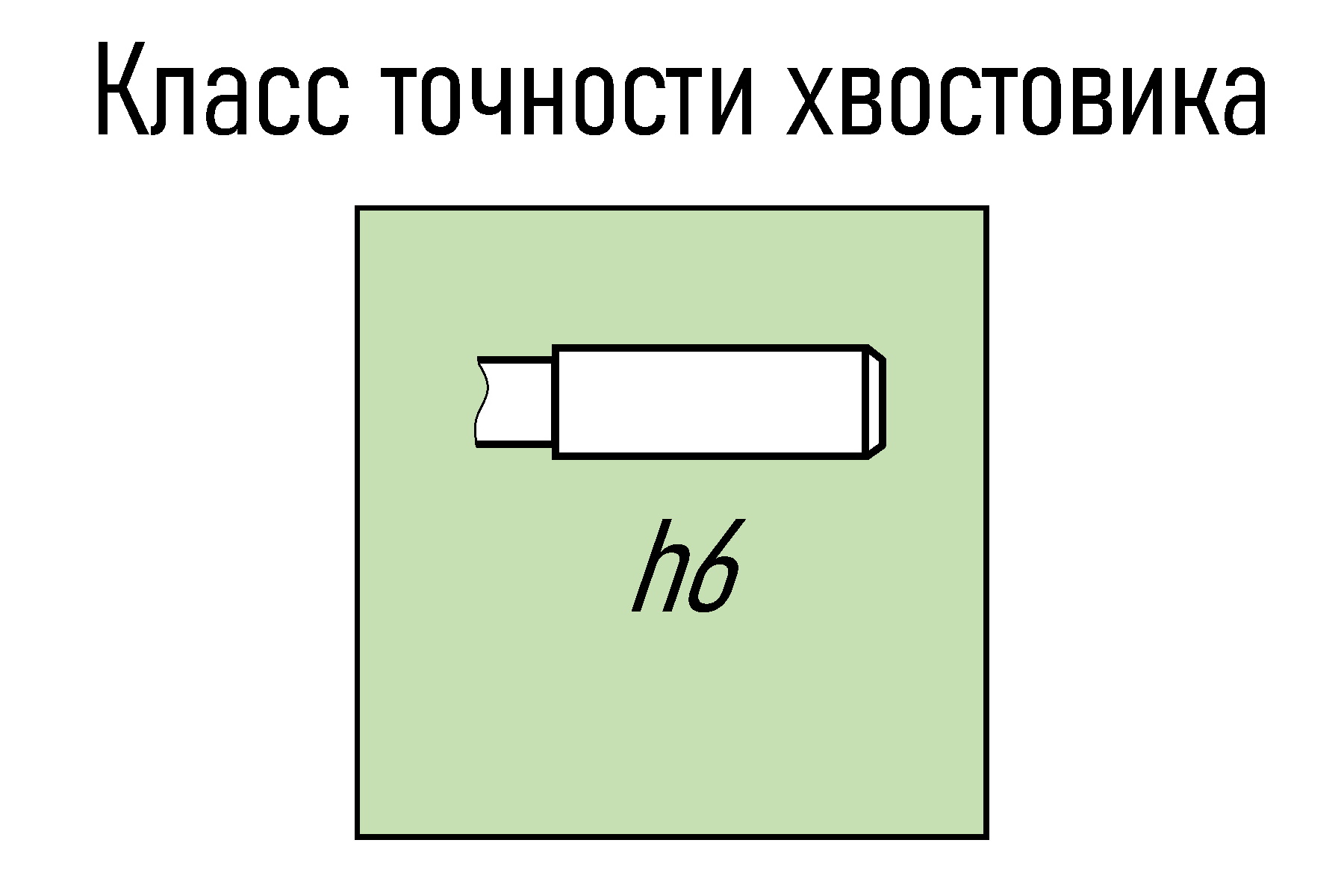

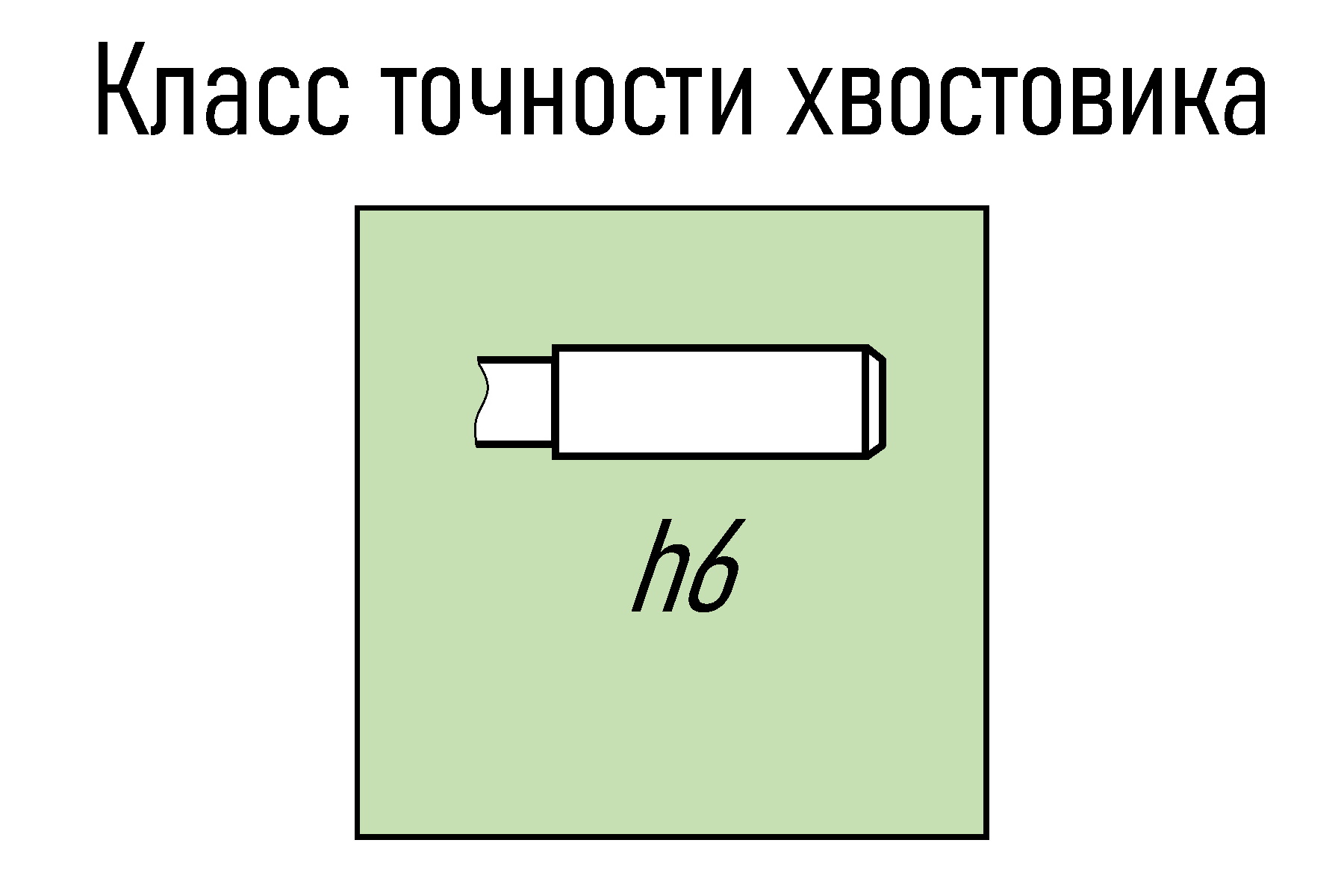

| Хвостовик сверла изготовлен с высокой точностью, что позволяет использовать его во всех современных оправках, включая термооправки. Это позволяет выполнять отверстия с максимальной точностью и исключает необходимость обработки детали зенкером после сверловки. |  |

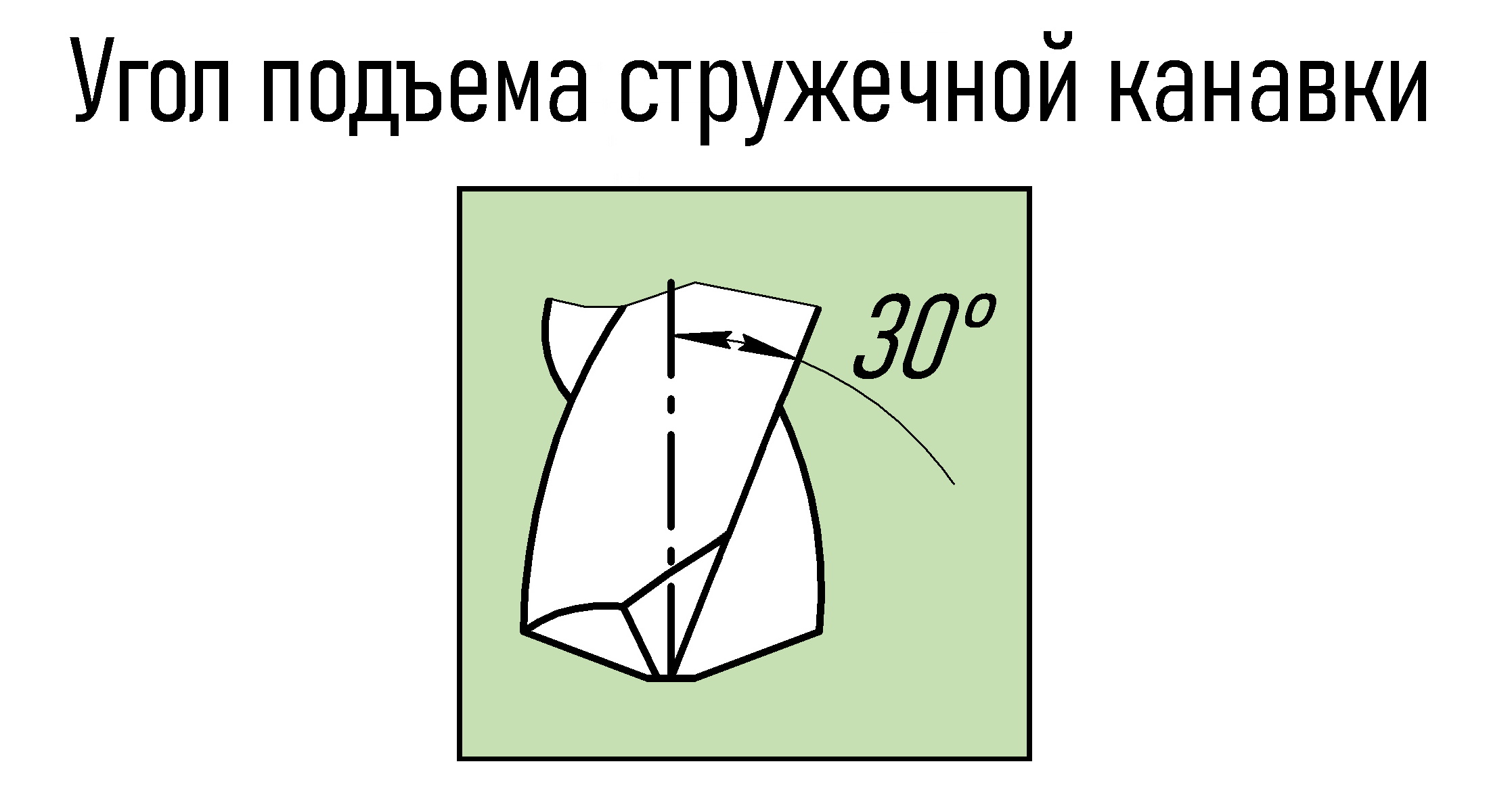

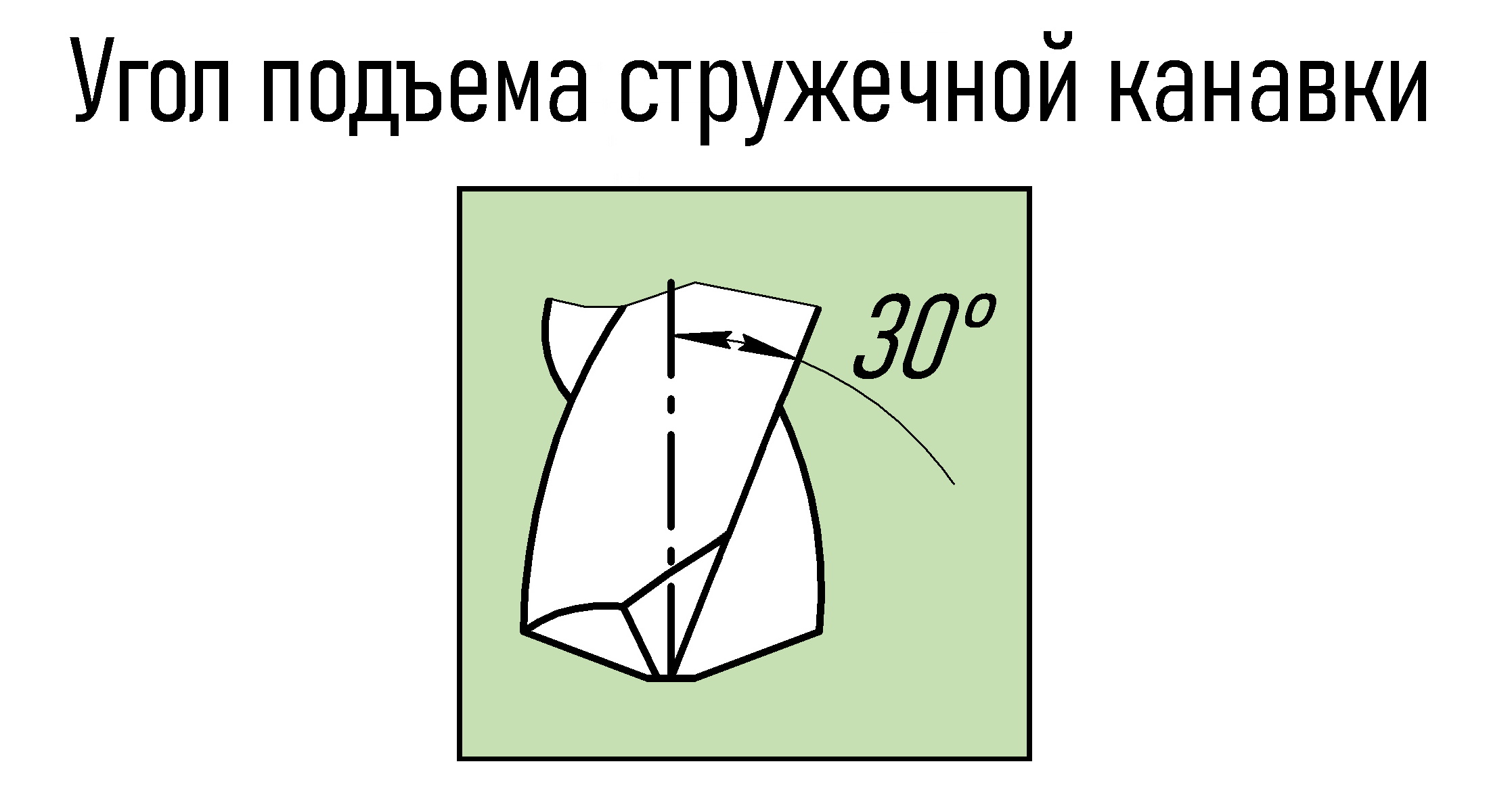

| Угол подъёма стружечной канавки составляет 30 градусов. Это оптимальное значение для сверления алюминия и других цветных металлов, так как позволяет деформировать стружку и беспрепятственно удалять её из зоны резания. |  |

Допускается обработка бронзы, силикона, меди и других материалов группы N.

Преимущества твердосплавных свёрл:

* работают на высоких скоростях резания, что позволяет существенно сократить время обработки и увеличить производительность;

* не требуют предварительного центрирования отверстия;

* не деформируются в процессе работы, поэтому практически исключается увод инструмента;

* отличаются высокой точностью изготовления, благодаря чему во многих случаях не требуется дополнительная обработка отверстия зенкером или развёрткой.

* свёрла изготовлены в соответствии с немецкими технологиями на станках Walter из европейского сырья.

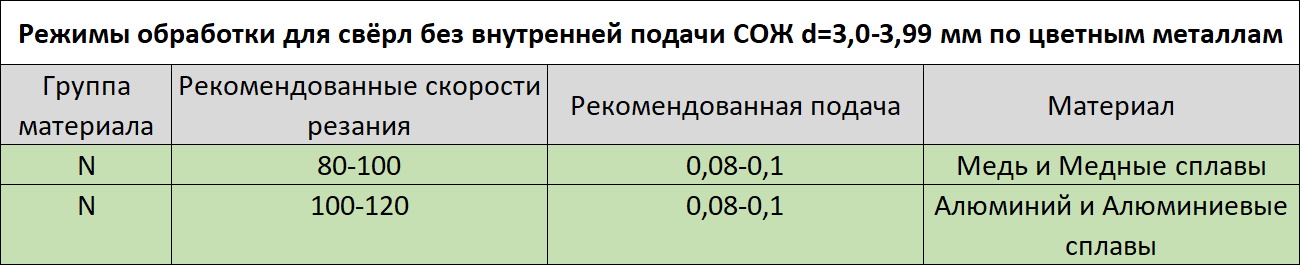

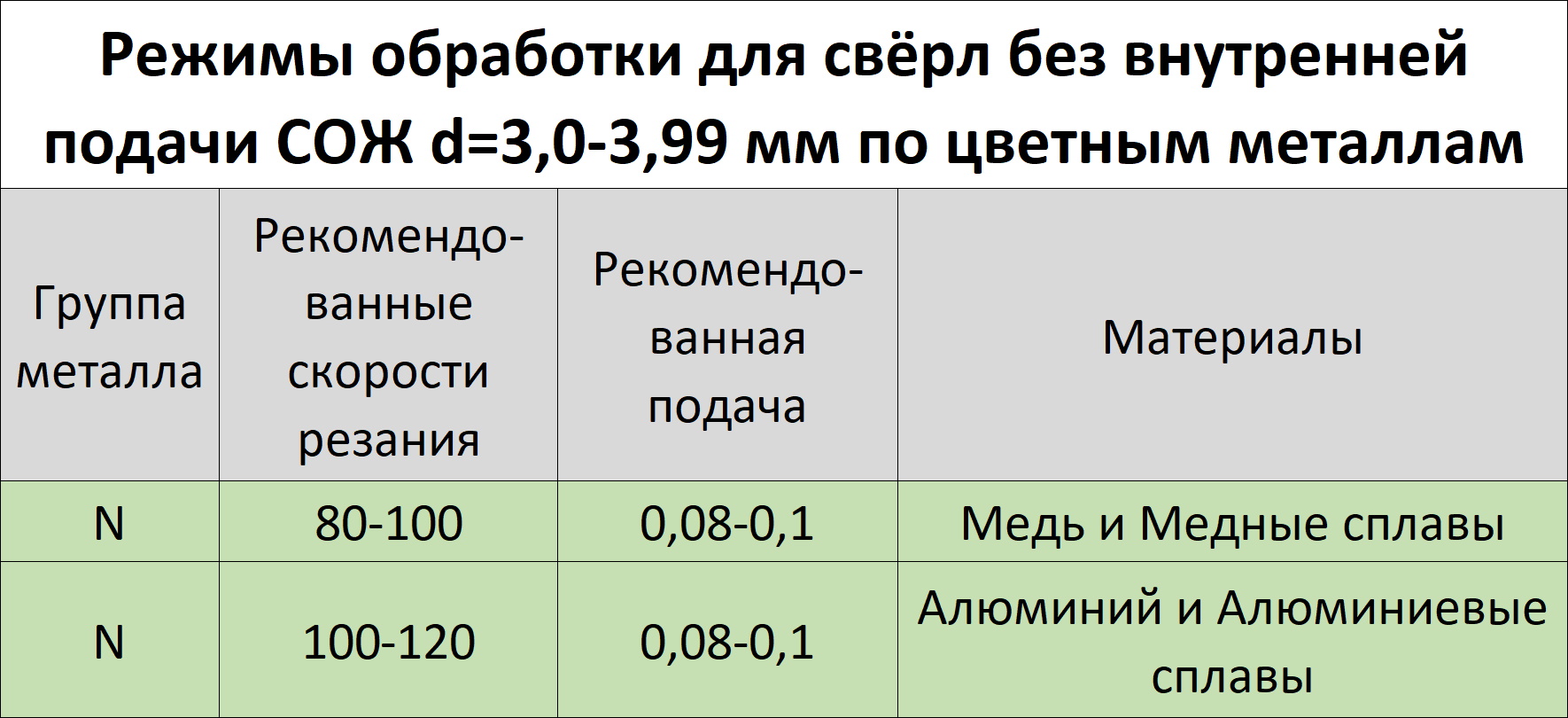

Эти режимы обработки являются минимальными, с которых рекомендуется начинать работу, чтобы избежать поломки инструмента в детали. При таких режимах сверло имеет наибольшую износостойкость. Если увеличить скорость резания на 10% от указанных параметров, стойкость инструмента уменьшится примерно в 1,3 раза. Точное значение зависит от материала, который обрабатывается, выбранной смазочно-охлаждающей жидкости (СОЖ) и характеристик станка.

Для достижения максимальной экономической эффективности при использовании этого инструмента, стойкость сверла должна составлять около 30 минут.

Если нет возможности подавать охлаждающую жидкость в зону резания, сверление следует осуществлять с периодическим извлечением сверла каждые 5–10 миллиметров сверления.

Если глубина отверстия превышает диаметр сверла, то сверление необходимо производить с извлечением инструмента каждые 10 миллиметров..

AHNO ВХОДИТ В ГРУППУ КОМПАНИЙ SANDVIK

Акты испытаний инструмента ТМ AHNO

Сверла из твёрдого сплава, предназначенные для работы с алюминием, имеют полированные поверхности на всех рабочих частях. Это значительно увеличивает износостойкость сверла и способствует плавному сходу стружки.

В производстве этих свёрл используются мелкозернистые карбиды твёрдых сплавов тантала и титана, полученные на немецких заводах. Благодаря этому они позволяют обрабатывать алюминий на высоких скоростях.

Однородная структура мелких порошков в составе инструмента обеспечивает стабильность его качества.

Свёрла имеют угол заточки 130° и сложную геометрию по задней поверхности, что повышает их стойкость и долговечность.

Передняя поверхность сверла и режущей кромки имеет радиусную форму, что позволяет деформировать стружку в самом начальном этапе обработки. Задняя поверхность имеет минимальный угол на расстоянии 1-2 мм от режущей кромки, что придает прочность последней.

Хвостовик сверла изготовлен с высокой точностью, что позволяет использовать его во всех современных оправках, включая термооправки.

Хвостовик сверла изготовлен с высокой точностью, что позволяет использовать его во всех современных оправках, включая термооправки. Это позволяет выполнять отверстия с максимальной точностью и исключает необходимость обработки детали зенкером после сверловки.

Угол подъёма стружечной канавки составляет 30 градусов. Это оптимальное значение для сверления алюминия и других цветных металлов, так как позволяет деформировать стружку и беспрепятственно удалять её из зоны резания.

Допускается обработка бронзы, силикона, меди и других материалов группы N.

Преимущества твердосплавных свёрл:

* работают на высоких скоростях резания, что позволяет существенно сократить время обработки и увеличить производительность;

* не требуют предварительного центрирования отверстия;

* не деформируются в процессе работы, поэтому практически исключается увод инструмента;

* отличаются высокой точностью изготовления, благодаря чему во многих случаях не требуется дополнительная обработка отверстия зенкером или развёрткой.

* свёрла изготовлены в соответствии с немецкими технологиями на станках Walter из европейского сырья.

Эти режимы обработки являются минимальными, с которых рекомендуется начинать работу, чтобы избежать поломки инструмента в детали. При таких режимах сверло имеет наибольшую износостойкость. Если увеличить скорость резания на 10% от указанных параметров, стойкость инструмента уменьшится примерно в 1,3 раза. Точное значение зависит от материала, который обрабатывается, выбранной смазочно-охлаждающей жидкости (СОЖ) и характеристик станка.

Для достижения максимальной экономической эффективности при использовании этого инструмента, стойкость сверла должна составлять около 30 минут.

Если нет возможности подавать охлаждающую жидкость в зону резания, сверление следует осуществлять с периодическим извлечением сверла каждые 5–10 миллиметров сверления.

Если глубина отверстия превышает диаметр сверла, то сверление необходимо производить с извлечением инструмента каждые 10 миллиметров..