AHNO ВХОДИТ В ГРУППУ КОМПАНИЙ SANDVIK

Акты испытаний инструмента ТМ AHNO

В процессе резания металлов на поверхности заготовки и режущего инструмента возникают силы, которые называются силами резания. Эти силы воздействуют как на срезаемый слой материала заготовки, так и на режущую часть инструмента.

Для лучшего понимания рассмотрим три отдельных процесса:

1. Процессы, происходящие в срезаемом слое материала.

2. Процессы на поверхности режущего инструмента.

3. Процессы на поверхности заготовки.

Процессы, происходящие в срезаемом слое материала

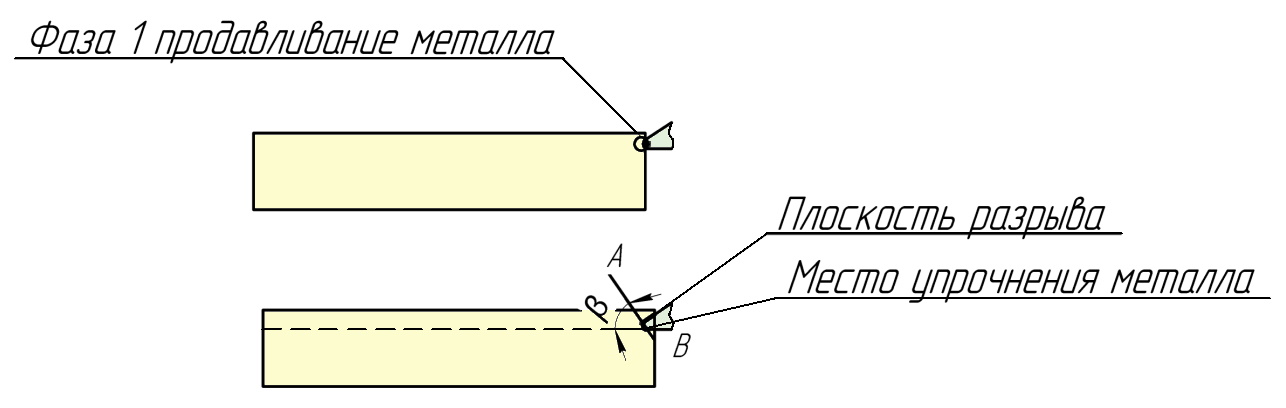

Когда режущий инструмент начинает работать, его поверхность соприкасается с поверхностью заготовки и начинает продавливать материал. Усилие, необходимое для этого в первой фазе резания, зависит от геометрии режущего инструмента, свойств обрабатываемого материала и скорости движения инструмента.

Затем, по мере продвижения инструмента, наступает вторая фаза деформации срезаемого слоя. В этой фазе происходит сдвиг кристаллической решётки срезаемого материала.

При непрерывном резании оба процесса происходят одновременно: пока первый слой материала продавливается, предыдущий слой уже проходит вторую фазу деформации — деформацию сдвига.

Во второй фазе процесса резания срезаемый слой отделяется от заготовки и подвергается деформации под воздействием сил резания и геометрических характеристик режущего инструмента. В результате этого процесса срезаемый слой превращается в стружку, которая отделяется и удаляется.

Процессы, происходящие на поверхности режущего инструмента

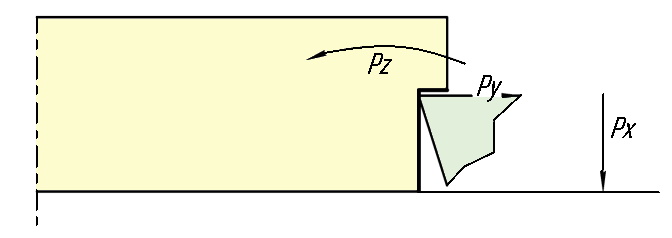

На первой фазе механической обработки режущая часть инструмента испытывает сдавливающие нагрузки. Это происходит во время входа инструмента в заготовку. На второй фазе обработки нагрузка на режущую часть возникает за счёт трения и деформации стружки. Сила резания Pz направлена в противоположную сторону от направления вращения детали или инструмента. Также существует сила Py, которая действует в направлении, противоположном направлению движения заготовки. Все силы резания вызывают сжатие режущей части инструмента, поскольку она либо неподвижно закреплена в корпусе, либо является частью самого инструмента.

Когда заготовка продавливается режущей частью инструмента, материал, который режет металл, должен быть прочным, так как от этого зависит качество процесса. Если материал недостаточно прочный, режущая кромка может выкрошиться или сломаться.

Чтобы стружка не создавала слишком сильное трение, режущая часть инструмента должна быть износостойкой. Это также помогает отводить тепло из места, где происходит резка. Если пластина недостаточно износостойкая, она быстро сотрётся или перегреется, и тогда инструмент потеряет свои механические свойства.

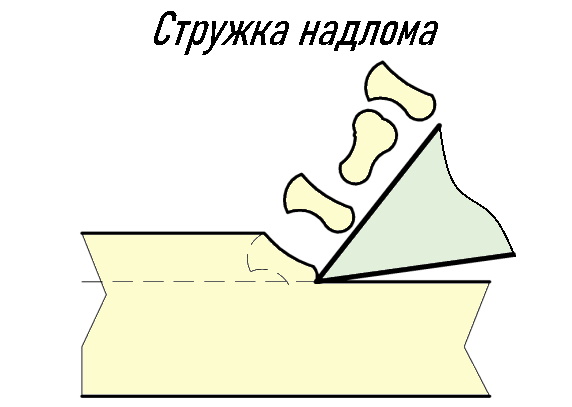

Виды стружки

В зависимости от характеристик режущего инструмента и свойств обрабатываемого материала, стружка может быть разных типов:

* стружка надлома;

* элементарная стружка;

* скалывающаяся стружка;

* сливная стружка.

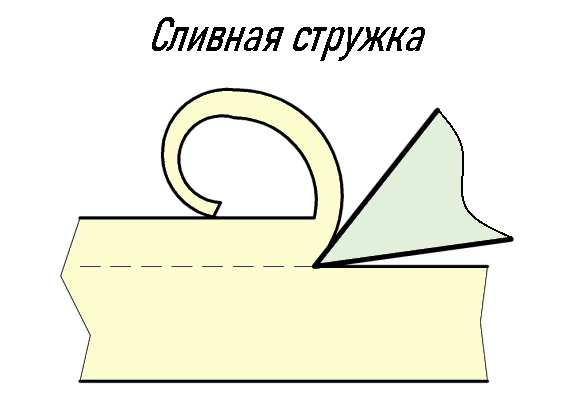

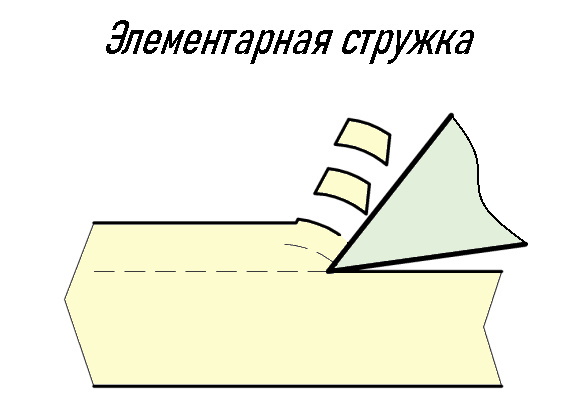

— Сливная стружка образуется при обработке пластичных материалов, таких как сталь, на высоких скоростях резания и небольшой подаче. Если же увеличить подачу, уменьшить скорость резания и уменьшить передний угол инструмента, то получим элементарную стружку.

На процесс образования стружки влияют следующие факторы:

— Скорость резания. Чем она выше, тем меньше деформируется стружка. Для деформации стружки нужно не только усилие, но и время. При увеличении скорости резания до 1000–1500 метров в минуту стружка не только не деформируется в процессе резания, но и не нагревается в зоне резания. Нагрев происходит позже, когда стружка уже выходит из зоны резания. Однако к сожалению, резание сталей на таких скоростях невозможно из-за несовершенства материалов, используемых в современном машиностроении.

— Передний угол. Чем больше передний угол, тем острее инструмент. Это позволяет стружке меньше деформироваться при скольжении по поверхности инструмента. В результате стружка становится более похожей на сливную.

— Механические свойства обрабатываемого материала. Если материал более пластичный, то стружка может деформироваться и не ломаться. Однако если мы обрабатываем материал, который плохо работает на растяжение и работает только на сжатие, то образуется стружка надлома. К таким материалам относятся чугун и бронза.

Процессы, происходящие на поверхности заготовки

Процессы, происходящие на поверхности заготовки, можно разделить на три основных этапа:

1. Деформация продавливания.

2. Деформация отрыва срезаемого слоя от остальной части заготовки.

3. Упрочнение поверхностного слоя заготовки.

На первом этапе поверхностный слой заготовки упрочняется за счёт продавливания первых слоёв материала и давления на поверхность. Это происходит в начале процесса обработки.

На втором этапе поверхностный слой подвергается деформации разрыва, так как срезаемая часть заготовки отделяется от него.

В заключительной части обработки поверхностный слой заготовки подвергается повторному упрочнению под действием сил резания. Это положительно влияет на износостойкость поверхности.

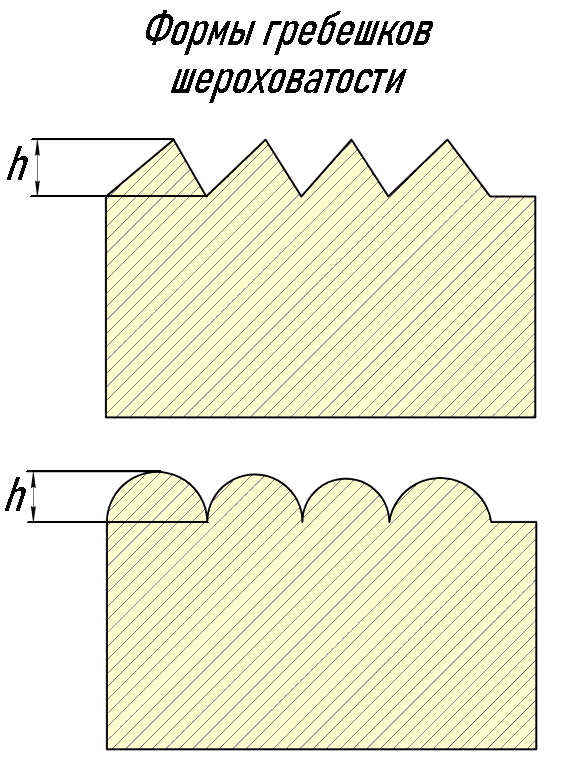

Качество упрочнения зависит от шероховатости поверхности и профиля её гребешков. Чем меньше размер гребешков (h) шероховатости и чем более пологие они, тем более долговечной будет деталь.

Как шероховатость детали влияет на её долговечность?

В процессе работы любая деталь подвергается различным нагрузкам: сжатию, растяжению, изгибу и другим. Однако параметр шероховатости играет особенно важную роль, когда речь идёт о воздействии сил трения на поверхность. Силы трения стремятся отделить отдельные микрочастицы от поверхности детали. И чем меньше высота шероховатости, тем сложнее оторвать эти микрочастицы. В результате деталь становится более долговечной. Кроме того, профиль шероховатости влияет на износостойкость поверхностного слоя детали. Чем менее острые углы у шероховатости, тем поверхность более устойчива к износу.

Влияние геометрии инструмента на шероховатость поверхности

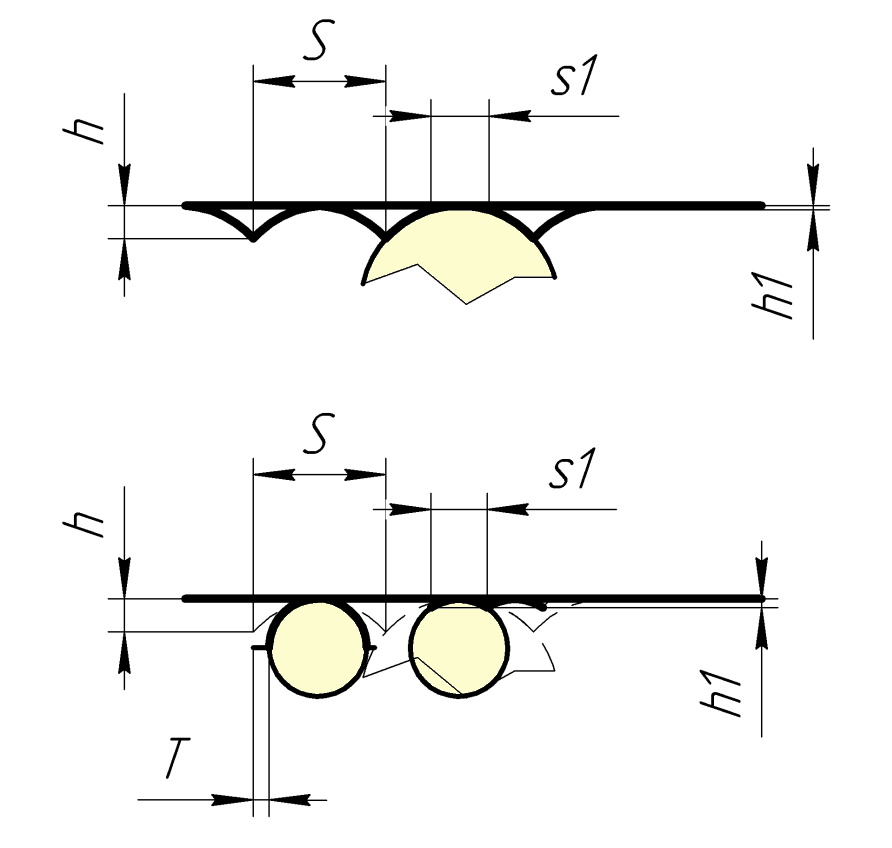

На шероховатость поверхности влияют два основных параметра:

1. Радиус при вершине инструмента. Чем больше радиус, тем меньше шероховатость поверхности можно получить при обработке. Это происходит потому, что инструмент формирует профиль поверхности.

2. Величина подачи. Подача — это расстояние, на которое инструмент перемещается за один оборот заготовки. Чем больше подача, тем больше шероховатость поверхности.

На чертеже (верхняя часть) показан профиль обработанной поверхности при разных подачах. При подаче S = 0,3 мм/об высота гребешков шероховатости h1 значительно больше, чем при подаче S1 = 0,1 мм/об. Это подтверждает, что величина подачи сильно влияет на величину шероховатости.

Рассмотрим, как шероховатость поверхности зависит от радиуса режущей части инструмента.

На чертеже показано, как при уменьшении радиуса инструмента и сохранении прежней подачи, качество обработки поверхности ухудшается. Если подача слишком велика по сравнению с радиусом инструмента, то инструмент с небольшим радиусом не сможет качественно обработать поверхность. В результате на поверхности останутся необработанные участки, которые будут выглядеть как небольшие гребни с широкими вершинами (Т). Величина Т зависит от того, насколько подача инструмента больше половины радиуса. Например, если радиус инструмента R = 0,2 мм, а подача S = 0,3 мм, то величина T будет равна:

T = S — R/2 = 0,3 — 0,2/2 = 0,2 мм.

Таким образом, чтобы обеспечить качественную обработку поверхности, подача инструмента не должна быть больше половины радиуса. Если подача будет меньше половины радиуса инструмента, то при уменьшении радиуса инструмента высота гребешков шероховатости будет увеличиваться. Чтобы получить наилучшую шероховатость, следует выбирать инструмент с максимальным радиусом и использовать минимальную подачу.

Процессы трения

Обычно описанные в начале статьи этапы резания происходят одновременно. Режущая кромка проталкивает новые слои металла, а затем металл отделяется от основной заготовки, и так далее.

В большинстве случаев этот процесс сопровождается сильным трением. Начиная со второй фазы обработки, стружка начинает тереться о поверхности режущего инструмента с большим усилием. В результате трения нагреваются как режущий инструмент, так и заготовка с удаляемой стружкой. Причём стружка забирает на себя большую часть тепла, так как она не только трётся о поверхности, но и деформируется в процессе работы. Кроме того, трение оказывает значительное влияние на процесс резания.

Когда начинаются резание и вторая фаза деформации стружки, стружка соприкасается с металлорежущим инструментом. Из-за этого температура поверхностей режущей части инструмента повышается. В результате режущая часть инструмента становится больше, что приводит к усилению трения срезаемого слоя о поверхность инструмента. Тепловой поток, воздействующий на поверхность инструмента, снова увеличивается. Если не обеспечить эффективный отвод тепла из зоны резания, температура в этой зоне станет очень высокой, что может привести к разрушению режущей части инструмента и искажению геометрии обрабатываемой заготовки.

Процесс трения и повышения температуры в зоне резания имеет и положительное влияние. Например, высокая температура нагревает заготовку в зоне резания, делая металл более пластичным. Это позволяет легче деформировать его и, соответственно, уменьшить усилия, необходимые для деформации срезаемого слоя.

Если температура будет достаточно высокой, чтобы расплавить поверхностный слой, трение на поверхности инструмента значительно уменьшится. Взаимодействие инструмента со срезаемым слоем будет происходить через жидкую подложку. Это особенно актуально при обработке заготовок инструментами из тугоплавких материалов, таких как искусственный алмаз или керамика. Инструменты из быстрорежущей стали или твёрдого сплава не могут выдержать такую высокую температуру в зоне резания без значительной потери своих режущих свойств.

Для увеличения теплоотвода из зоны резания применяются смазывающе-охлаждающие жидкости. Они, с одной стороны, смазывают поверхности инструмента, значительно уменьшая трение в зоне резания. С другой стороны, жидкость обеспечивает стабильный теплоотвод не только с поверхности инструмента, но и с обрабатываемой заготовки.

Для эффективной обработки металлов необходимо поддерживать баланс между температурой в зоне резания и количеством тепла, передаваемого со смазкой. Если температура в зоне резания будет слишком низкой, это может привести к увеличению абразивного износа инструмента. В холодном состоянии металл становится менее пластичным, поэтому для деформации срезаемого слоя требуется больше усилий. Это, в свою очередь, усиливает трение на поверхности инструмента, что приводит к повышенному износу его режущей части. Кроме того, низкая температура в зоне резания может привести к снижению скорости резания. В результате увеличится время обработки, что снизит рентабельность производства.

С другой стороны, если температура в зоне резания будет слишком высокой, инструмент может потерять свои режущие свойства и выйти из строя раньше времени. Поэтому температура в этой зоне должна быть в определённых рамках.

Влияние стружколома на процесс резания

Для повышения безопасности оператора станка с ЧПУ и оптимизации транспортировки стружки, инструменты компании AHNO оснащены специальными стружколомами. Эти устройства практически исключают образование сливной стружки и способствуют её дроблению.

Процесс дробления стружки требует дополнительных энергетических затрат, так как в этом случае деформация поверхностного слоя стружки более интенсивна. Однако эти дополнительные усилия незначительны по сравнению с энергией, затрачиваемой на сам процесс резания.

Температура в зоне резания при дроблении стружки также не повышается, поскольку стружка дробится достаточно далеко от зоны резания и под давлением охлаждающей жидкости (СОЖ).

Важно отметить, что специальные стружколомы разработаны с учётом особенностей определённых групп материалов, обеспечивая наиболее эффективное дробление стружки в соответствии с условиями обработки.

Компания AHNO (принадлежит компании Sandvik) обладает всем необходимым оборудованием, технологиями и опытом для производства высококачественного инструмента.

На данный момент мы являемся единственными представителями торговой марки AHNO на Российском рынке.

Нашими инженерами были проведены сравнительные испытания твердосплавных пластин ТМ AHNO, по результатам которых они показали великолепное качество, превосходящее многие мировые бренды. Акты испытаний доступны по ссылке.

Весь инструмент, производимый компанией, соответствует европейским стандартам качества, так как изготавливается в соответствии с немецкими технологиями на станках Walter из европейского сырья.

Твердосплавные токарные пластины по стандарту ISO можно купить в интернет-магазине www.ahno-tool.ru.

AHNO ВХОДИТ В ГРУППУ КОМПАНИЙ SANDVIK