С появлением в России импортных инструментов в машиностроительной отрасли стало популярным деление сталей на группы по стандарту ISO. С одной стороны, это упрощает выбор инструмента для обработки различных сталей, но с другой — может запутать, поскольку иногда классификация по ISO не соответствует ГОСТу.

Например, согласно ГОСТ 5632, сталь 20Х13 относится к нержавеющим сталям и должна быть включена в группу М. Однако по ISO эта сталь относится к подгруппе Р40, то есть к группе «Стали».

Чтобы избежать путаницы, давайте распределим все российские стали по их подгруппам. Для наглядности представим эти данные в виде таблицы.

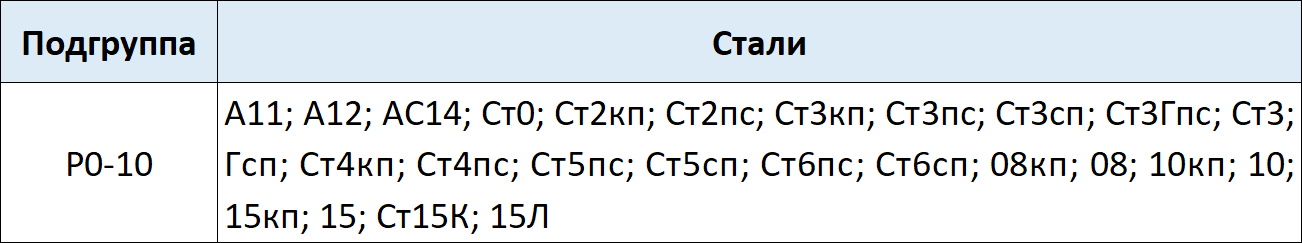

Стали группы Р0

Первые три стали относятся к классу так называемых «автоматных». Помимо низкого содержания углерода, они также включают легирующие элементы, которые хоть и снижают механические свойства стали, но зато значительно облегчают процесс её обработки. К числу таких элементов относятся свинец и марганец.

Особенности обработки сталей группы Р0

Эти стали имеют твёрдость до 30 HRC и отличаются высокой пластичностью, что делает их податливыми к деформации и затрудняет процесс дробления. Чтобы обеспечить эффективное дробление и удаление стружки, рекомендуется выбирать максимально острый стружколом и износостойкий сплав. Эти стали обрабатываются на высоких скоростях, поэтому важно учитывать допустимые пределы скорости для выбранного сплава.

Для немецко-китайской компании AHNO, входящей в группу компаний Sandvik, рекомендуется использовать сплав ACP10E, который позволяет обрабатывать стали со скоростью от 250 до 490 м/мин. Поскольку эти стали являются мягкими и легко обрабатываемыми, начинать процесс рекомендуется на высоких скоростях, близких к верхнему пределу, с обильной подачей СОЖ.

Для сталей в начале списка лучше начинать обработку со скорости 440-460 м/мин. Если инструмент показывает стойкость более 15 минут на одну режущую кромку, можно постепенно увеличивать скорость до предельного значения, рекомендованного производителем пластин, то есть до 490 м/мин.

Чем ближе ваша сталь к концу списка, тем ниже должна быть начальная скорость резания. Для последней стали в списке, стали 15, рекомендуется начинать обработку со скорости 380-400 м/мин.

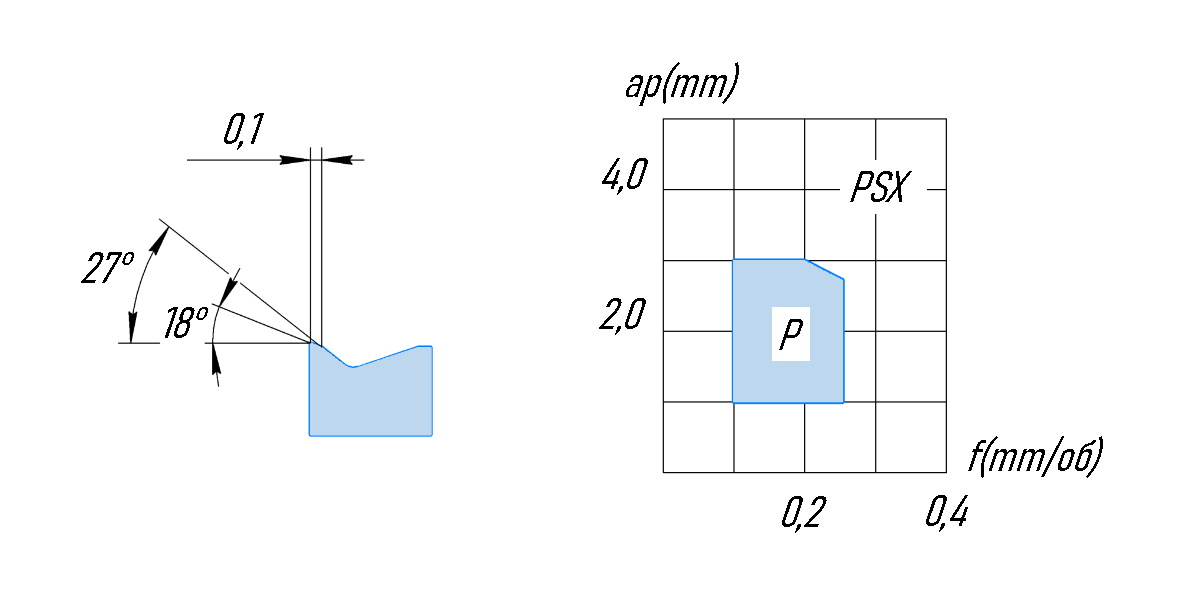

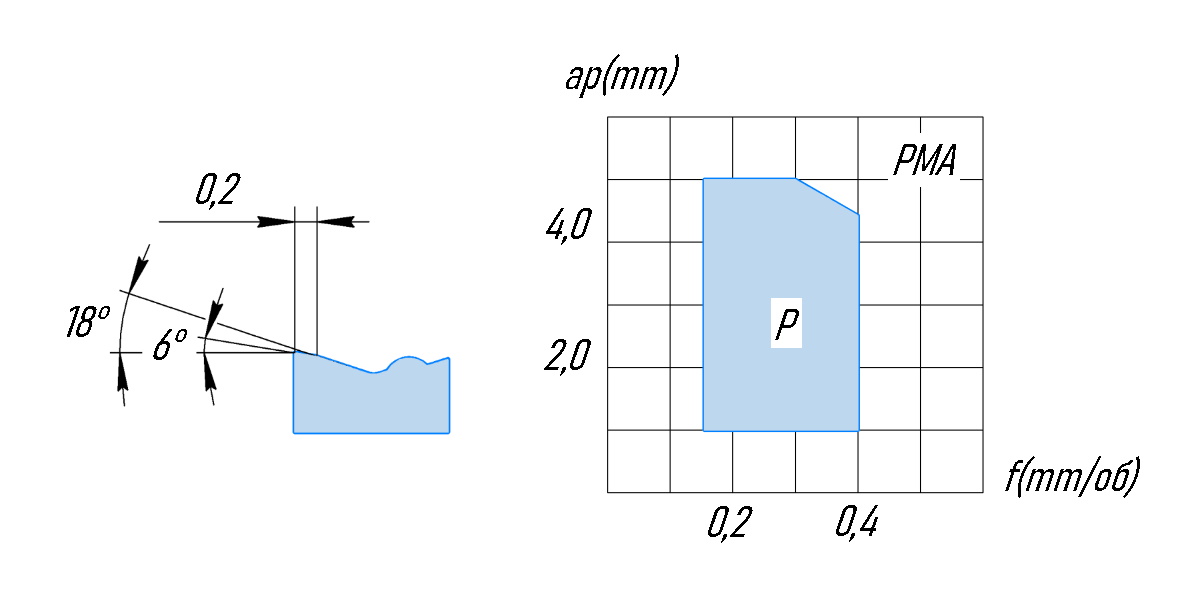

Выбор стружколома

Выбирая стружколом, мы, как правило, ориентируемся на его максимальную производительность. Однако часто диапазоны глубин резания и подач различных стружколомов перекрываются.

Например, самый современный и точный стружколом для обработки стали от компании AHNO PSX предлагает возможность обрабатывать сталь с глубиной резания от 1 мм до 3 мм и подачей от 0,1 мм/об до 0,25 мм/об.

В то же время, другой тип стружколома — PMA — способен обрабатывать материалы на глубину резания от 1 до 5 мм, а подача может варьироваться от 0,15 до 0,4 мм на оборот.

Таким образом, если для максимальной производительности необходимо обрабатывать заготовку с глубиной резания 2 мм и подачей 0,2 мм, то теоретически мы можем выбрать любой из этих двух стружколомов. Однако, если речь идёт о материалах из подгруппы Р0, то рекомендуется использовать более чистовой стружколом, такой как PSX.

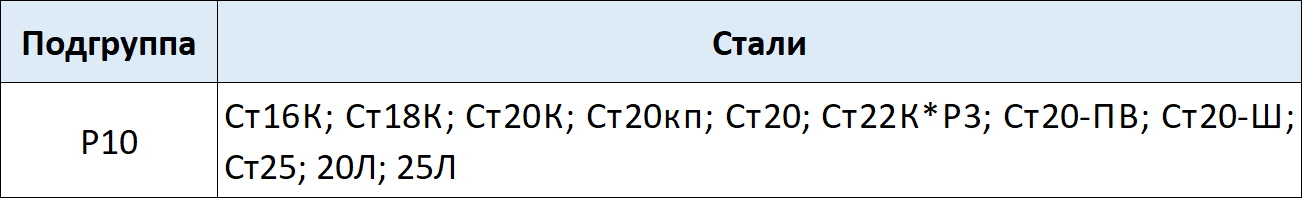

Стали группы Р10

К этой группе относятся углеродистые стали, которые проходят процесс закалки и содержат до 0,25% углерода.

К таким сталям можно отнести те, что представлены в таблице.

Важно отметить, что эти виды сталей могут подвергаться закалке и другим видам термической обработки. В таком случае они относятся к группе Р10 как до, так и после термообработки, если их твёрдость после неё не превышает 50 HRC. Если же твёрдость стали после термообработки становится выше, то она переходит в группу Н1.

Обрабатываемость

В целом, эти стали легче обрабатывать, чем стали группы Р0. Они менее эластичные, и их стружка лучше ломается, что значительно упрощает процесс на станках с числовым программным управлением. Однако стоит отметить, что скорость обработки может снизиться, особенно на термоулучшенных сталях, из-за повышенной твёрдости, что может привести к ускоренному износу инструмента.

Применяемые материалы

Для обработки этих материалов до термической обработки рекомендуется использовать тот же сплав AHNO, что и для сталей группы Р0. Однако, в отличие от последнего, скорость резания следует установить немного ниже — в диапазоне от 300 до 400 м/мин.

Чем ближе сталь к концу этого списка, тем ниже должна быть первоначальная скорость резания. Например, для стали СТ16К можно выбрать скорость 390-400 м/мин, а для стали 25 — 300-320 м/мин.

Если заготовка уже прошла термоулучшение или отжиг, скорость резания следует уменьшить на 10-15% в зависимости от степени повышения твёрдости.

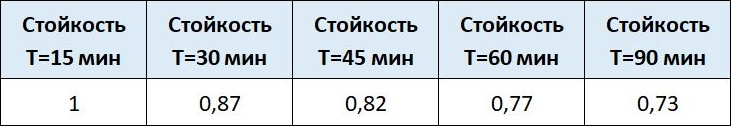

Обратите внимание, что указанные скорости резания рассчитаны на стойкость одной кромки пластины в течение 15 минут и на обработку сталей без упрочнений и поверхностных дефектов (например, холоднокатанного прутка). Если же вы имеете дело с поковкой или другими видами упрочнения поверхностного слоя, то необходимо умножить рекомендуемую скорость резания на поправочный коэффициент.

Поправочные коэффициенты для сложных условий обработки.

Кроме того, из материалов, входящих в подгруппу Р10, производят крупногабаритные заготовки, такие как крупные валы, шестерни и другие. В таких случаях зачастую требуется, чтобы деталь изготавливалась с использованием одной режущей кромки, чтобы избежать образования уступов. В таких ситуациях скорость резания необходимо снизить, чтобы обеспечить возможность изготовления детали.

Поправочный коэффициент, учитывающий зависимость стойкости от скорости резания.

Таким образом, по технологическим причинам скорость резания может значительно отличаться от первоначальной. Например, если мы обрабатывали сталь 45 со скоростью 350 м/мин на холоднокатанном прутке, а теперь нужно обработать крышку по корке, изготовленной из поковки, то необходимо дважды уменьшить скорость. Сначала нужно умножить на 0,5, чтобы учесть работу по корке поковки, а затем на 0,73, чтобы увеличить стойкость кромки пластины до 90 минут.

Таким образом, 350 м/мин * 0,5 * 0,73 = 127 м/мин.

Для обработки термоулучшенных материалов или работы по корке немецко-китайская компания AHNO разработала износостойкие сплавы со специальным покрытием ACP10B и ACP10C.

Некоторые производители металлорежущего инструмента не разделяют эти две подгруппы пластин, а просто объединяют их в одну.

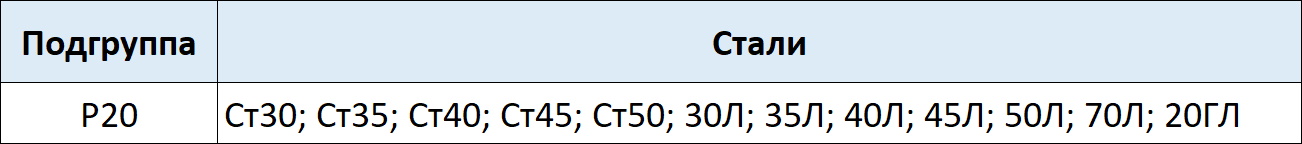

Стали группы Р20

К этой подгруппе относятся самые популярные материалы: высокоуглеродистые стали с содержанием углерода до 0,55%

Обрабатывать стали этой группы относительно несложно. Для этого используется наиболее износостойкий сплав, подходящий для материалов группы Р. Если есть возможность, рекомендуется установить острый стружколом. Единственным отличием от обработки подгруппы Р0 является несколько сниженная скорость резания.

Обратите внимание, что если эти стали закалены до твердости 50 HRC и выше, они переходят в группу Н и не могут обрабатываться на режимах, предназначенных для группы Р, и с использованием инструмента, предназначенного для этой группы.

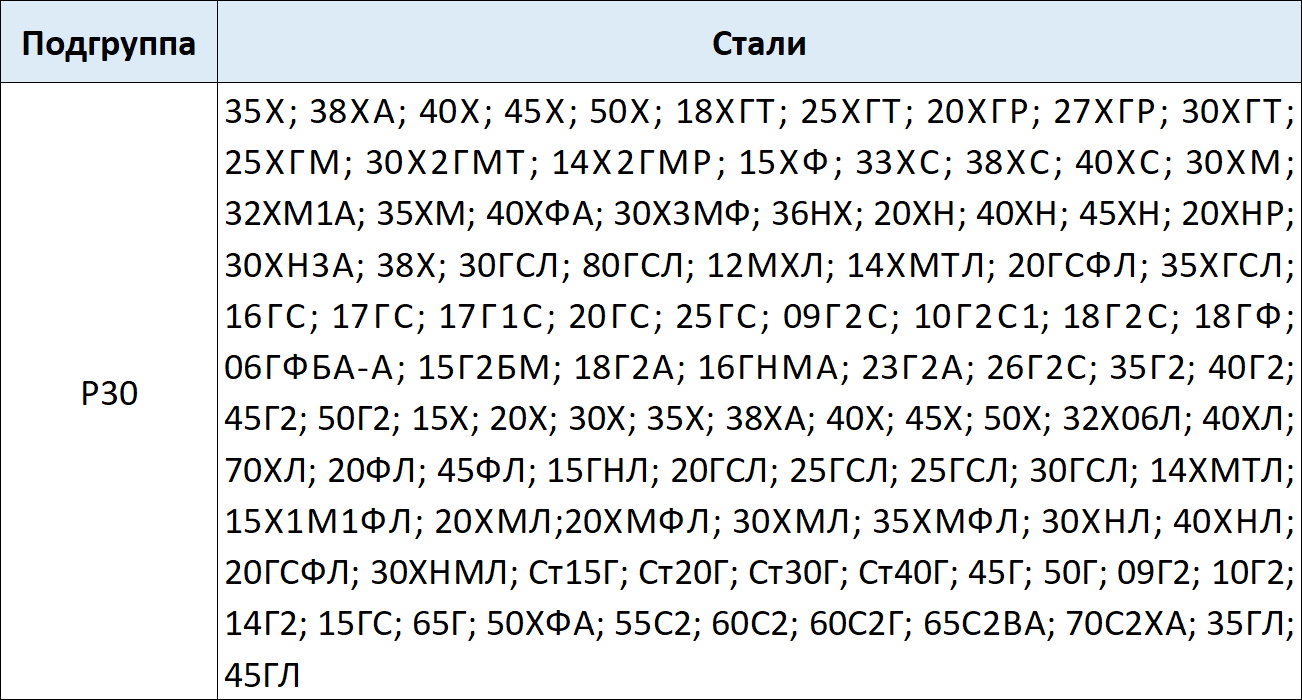

Стали группы Р30

Материалы, входящие в подгруппу Р3, представляют собой еще более сложный материал для обработки. В случае черновой обработки, особенно по литейной корке или с биением, требуется более грубый стружколом и прочный сплав. Это связано с тем, что эти материалы менее пластичны и имеют значительно больший предел прочности, что увеличивает нагрузку на твердый сплав.

Для черновой обработки материалов подгруппы Р3 компания AHNO рекомендует использовать сплав ACP20E с черновым стружколомом. Для чистовой обработки все еще можно применять инструменты из износостойких твёрдых сплавов с покрытием для твёрдых материалов, таких как ACP10B и ACP10C.

Скорость обработки данных сталей износостойкими сплавами ACP10 варьируется от 135 до 335 м/мин, а более прочными сплавами ACP20 — от 100 до 245 м/мин. При этом, чем ближе обрабатываемый материал находится к концу списка, тем ближе его начальная скорость обработки должна быть к минимальной скорости резания. Также на скорость резания влияет состояние поверхностного слоя.

Например, сталь 40Х с упрочненным поверхностным слоем должна обрабатываться приблизительно на скорости 150 м/мин износостойким сплавом и 115 м/мин прочным сплавом.

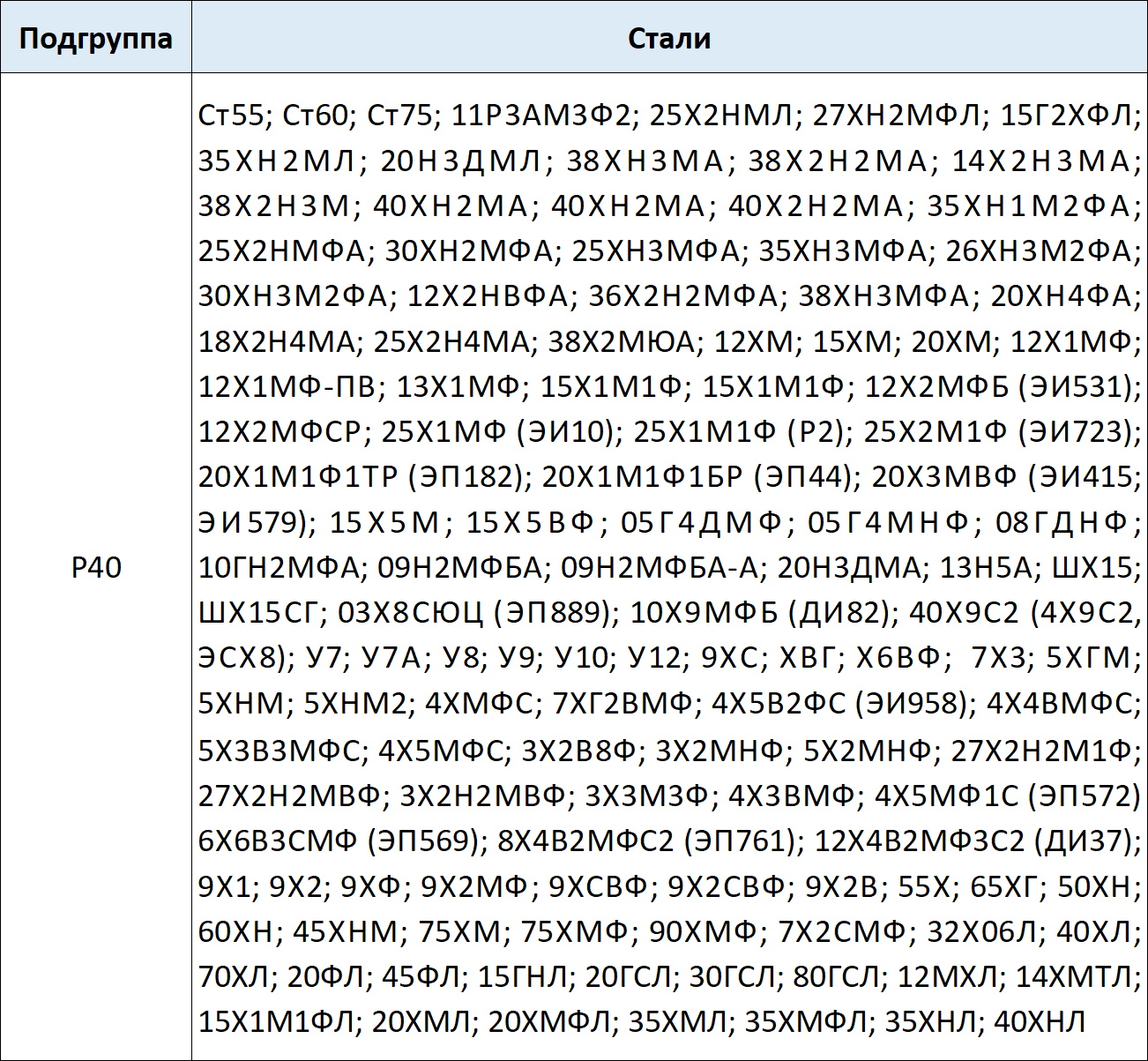

Стали группы Р40

Обработка сталей этой группы может представлять собой сложный процесс. При возможности, следует выбирать максимально черновой стружколом, учитывая требования к шероховатости поверхности.

Для чистовой обработки, когда применяются малые подачи и глубины резания, рекомендуется использовать сплавы AHNO ACP10B и ACP10C. Рекомендуемая скорость обработки этими сплавами составляет от 70 до 175 м/мин.

Скорость обработки зависит от предела прочности стали. Чем выше этот показатель, тем ниже должна быть начальная скорость. Например, при пределе прочности 850 МПа начальная скорость обработки составляет 175 м/мин, а при достижении предела прочности 1400 МПа скорость должна быть около 70 м/мин.

Если глубина резания превышает 2,5 мм, а поверхностный слой упрочнён термоулучшением или имеет небольшую корку, следует использовать более прочный сплав, например, АСР20В или АСР20D.

Для обработки поковок или работы по корке рекомендуется использовать максимально прочный сплав, предназначенный для материалов группы Р. Скорость обработки составляет от 45 до 90 м/мин.

Как и в предыдущих случаях, скорость обработки зависит от предела прочности материала. Чем выше предел прочности, тем ниже должна быть скорость в этом диапазоне. Например, при пределе прочности 850 МПа начальная скорость составляет 90 м/мин, а при достижении предела прочности 1400 МПа скорость должна быть около 45 м/мин.

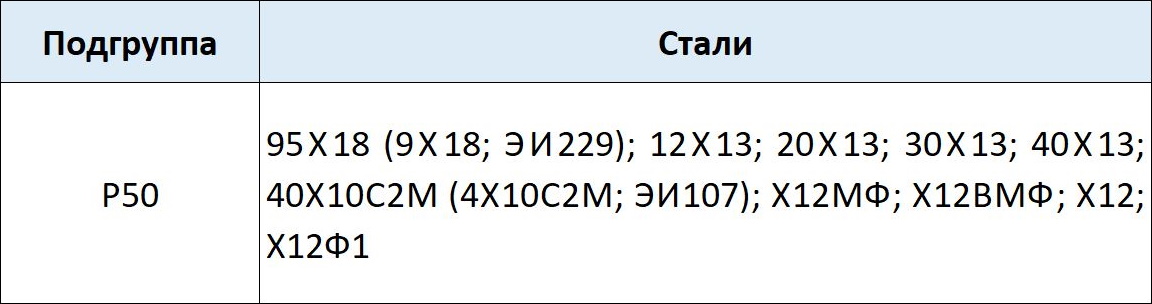

Стали группы Р50

К группе Р50 относятся термически улучшенные легированные стали, в которых содержание хрома и никеля не превышает 10%. Также сюда входят нержавеющие стали с высоким содержанием хрома (более 10%), но без никеля. Предел прочности этих сталей составляет около 1400 МПа, а твёрдость — 355–415 НВ.

Примером такой стали может служить 20Х13.

Обработка этих нержавеющих сталей представляет собой достаточно сложный процесс. Для его выполнения следует выбирать сплавы с максимально грубым стружколомом и покрытием для твёрдых материалов.

Например, для чистовой обработки мы применяем сплавы AHNO ACP10B или ACP10D. В случае, когда поверхность заготовки имеет небольшие поверхностные дефекты или уплотнения, а также при работе с большими глубинами обработки, рекомендуется использовать более прочные сплавы, такие как ACP20E или ACP20B. При этом сплав ACP20B хорошо зарекомендовал себя для работы с твёрдостью от 38 HRC до 50 HRC.

Если же необходимо обработать поковку с большим биением и коркой, то лучше использовать самые прочные сплавы AHNO — ACP30E и ACP30B.

Чтобы инструменты и оборудование работали эффективно, необходимо точно определить группу и подгруппу обрабатываемого материала. Это позволит выбрать правильный сплав и тип стружколома для инструмента. В результате затраты на инструмент снизятся, качество обработки повысится, а скорость изготовления деталей на существующем оборудовании увеличится.

Как определить, к какой группе относятся стали?

Чтобы определить группу, к которой относится обрабатываемый материал, нужно учесть несколько параметров:

* Химический состав

* Твёрдость материала

* Предел прочности стали

* Метод получения заготовок.

1. Химический состав

Химический состав стали можно легко определить по её маркировке. Например, сталь 40ХН2МФ содержит 0,4% углерода, 1% хрома, 2% никеля, 1% молибдена и 1% ванадия. Как же это понять?

Всё довольно просто.

В начале маркировки всегда стоят цифры, которые указывают на содержание углерода в сотых долях процента. Например, в стали 40Х углерода содержится 0,4%, в стали 65Г — 0,65%, а в стали 45 — 0,45%.

После цифр следуют буквы, обозначающие другие химические элементы, если они присутствуют в составе. Цифры после букв указывают на их количественное содержание в процентах. Если после буквы нет цифры, это означает, что данного вещества в металле содержится 1%. Например, в стали 40ХН2МФ содержится 1% хрома и 1% молибдена.

Чтобы запомнить, какая буква соответствует какому легирующему элементу в металлургии, предлагаем ознакомиться с таблицей соответствия букв и химических элементов.

Давайте снова потренируемся определять процентное содержание химических элементов в стали на примере марки 12Х18Н10Т.

Данная сталь содержит:

12 — 0,12% углерода

Х18 — 18% хрома

Н10 — 10% никеля

Т — 1% титана.

2. Твёрдость обрабатываемого материала

Твёрдость материала может изменяться в зависимости от термообработки. Поэтому перед тем, как узнать твёрдость марки материала заготовки, необходимо определить, подвергалась ли заготовка термической обработке до нашей операции.

Если термическая обработка уже была выполнена до начала механической обработки, то информацию о твёрдости можно найти в чертеже на готовую деталь. Обычно она указывается в технических условиях на чертёжной рамке.

Если же термическая обработка не проводилась или она не планируется, то информацию о твёрдости можно получить из любого справочника по маркам сталей. В таких справочниках обычно указывается твёрдость без термообработки.

3. Предел прочности стали

Чтобы определить предел прочности стали по марочнику, нужно узнать, проходила ли заготовка термообработку. Если да, то какую твёрдость она приобрела в результате. Это важно, потому что твёрдость напрямую влияет на предел прочности.

4. Метод получения заготовок

Метод получения заготовки можно узнать из технических условий, которые указаны на чертеже. Если в технических условиях нет информации о заготовке, то её следует взять из технологической карты, где содержится информация о процессе производства.

Таким образом, мы собрали все необходимые данные, чтобы определить, к какой группе можно отнести нашу заготовку.

Теперь давайте выясним, какие стали относятся к каждой группе

К группе Р10 относятся стали с содержанием углерода до 0,25% и без других элементов, за исключением свинца и фосфора. Например, это стали 5 и 20. Эти стали обладают следующими характеристиками:

* Предел прочности до 180 МПа;

* Твёрдость до 180 НВ.

К группе Р20 относятся стали с содержанием углерода от 0,25 до 0,55% и без термообработки. Эти стали имеют следующие характеристики:

* Твёрдость до 250 НВ;

* Предел прочности до 950 МПа.

Примером такой стали может служить сталь 45.

К группе Р30 относятся стали с содержанием легирующих элементов до 5% и различным содержанием углерода. Эти стали обладают пределом прочности в диапазоне от 750 до 950 МПа и твёрдостью от 200 до 280 HB. Одним из примеров таких сталей является сталь 40Х.

К группе Р40 относятся высоколегированные стали, в которых содержание хрома не превышает 10%. Они характеризуются пределом прочности от 950 до 1200 МПа и твёрдостью в диапазоне от 280 до 355 HB.

К группе Р50 относятся легированные стали с содержанием хрома более 10% и без никеля. Твёрдость этих сталей должна быть в пределах от 355 до 415 HB, а предел прочности — от 1200 до 1400 МПа.

ОЧЕНЬ ВАЖНО

Чтобы определить группу и подгруппу стали, необходимо обратить внимание не только на её химический состав, но и на твёрдость и предел прочности, которые были получены в результате термической обработки. Условия термообработки или термоулучшения указываются в технических условиях чертежа на деталь или в документах, которые предоставляются вместе с заготовкой.

В зависимости от свойств материала, которые были достигнуты различными режимами термической обработки, одна и та же сталь с одинаковым химическим составом может относиться к разным группам.

Например, сталь 40Х, которая относится к низколегированным сталям с содержанием легирующего элемента до 5%, без учёта термообработки попадает в группу Р30. Согласно ГОСТ 8479 на сортовой прокат этой стали, её механические свойства должны соответствовать группе Р30: твёрдость — 249-284 HB, а предел прочности — до 785 МПа. Однако, если данная сталь будет изготовлена по ГОСТ 4545, её предел прочности составит уже 980 МПа, что соответствует группе Р40. В этом случае её обработка будет осуществляться как для стали подгруппы Р40.

Если же мы термообработаем эту сталь до максимальной твёрдости 50,5-60,5 HRC, то она не сможет обрабатываться инструментом, предназначенным для группы Р на рекомендованных режимах. Это связано с тем, что в случае закалки данная сталь переходит в группу Н (закалённые стали).

Итак, после того как мы определили химический состав стали и выяснили, к какой подгруппе она относится, нам нужно обратить внимание на её твёрдость и предел прочности.

Если по каким-либо причинам вы не можете узнать предел прочности стали, то обратите внимание хотя бы на её твёрдость. Если в результате термообработки или поверхностного упрочнения стали её твёрдость стала выше, чем у группы сталей, к которой она относится согласно своему химическому составу, то следует использовать режимы резания, соответствующие этой повышенной твёрдости.

Как быть, если по какой-то причине вы не можете узнать марку материала и его твёрдость?

Если нет возможности определить марку материала и его термообработку, то вы можете воспользоваться магнитом. Если магнит прилипает к стали, это означает, что материал относится к группе Р или Н. Чтобы уточнить группу, возьмите напильник и попробуйте снять стружку с любого края заготовки. Если на заготовке снимается фаска напильником, то она относится к группе Р. Если стружка не сходит, и напильник скользит по поверхности, как по стеклу, то заготовка принадлежит к группе Н.

Если заготовка относится к группе Р, то обработку следует начинать инструментом, предназначенным для этой группы, с режимами обработки группы Р40, которые находятся примерно в середине диапазона скоростей и подач для вашего стружколома.

Если магнит не прилипает к заготовке, то её материал может относиться к группе M или S. Если нет возможности определить группу точнее, то начинаем обработку материала с режимами группы S30.

При этом учитываем все необходимые рекомендации и поправки, касающиеся заготовок, полученных разными способами, а также состояния поверхности, которую предстоит обрабатывать.

Давайте рассмотрим несколько примеров выбора режимов обработки и определим наиболее эффективный метод.

Представим, что у нас есть ступенчатый вал с максимальным диаметром 126 мм и длиной 1000 мм, изготовленный из стали 45 без термообработки. Заготовка представляет собой пруток диаметром 150 мм. Подготовку к термообработке необходимо выполнить с припуском 5 мм на сторону.

В состоянии поставки наша сталь относится к группе Р20. Так как шероховатость поверхности для термообработки не имеет решающего значения (достаточно достичь шероховатости Ra 20-30), мы можем выбрать наиболее черновой стружколом, подходящий для материалов группы Р.

В компании AHNO таким стружколомом является PRA. Максимальная глубина точения этим инструментом достигает 12 мм, а максимальная подача — 0,8 мм/об.

Нам будет достаточно обработки на глубину 7 мм.

Теперь необходимо подобрать пластину, которая сможет обеспечить такую глубину. Так как вал ступенчатый, нам нужна пластина, способная точить с заданной глубиной и при этом формировать ступеньки на валу.

# Выбор пластины CNMG120412-PRA

Данная пластина предназначена для обработки поверхностей с глубиной до 7 мм. В нашем случае нет необходимости использовать более крупную пластину, так как нам не требуется глубина обработки свыше 15 мм за один проход.

Поскольку сталь легко обрабатывается и не имеет поверхностных дефектов, согласно условиям задания, мы можем выбрать самый износостойкий сплав — ACP10B. Таким образом, наша пластина будет иметь маркировку CNMG120412-PRA ACP10B.

Рекомендуемые режимы обработки для этой стали включают скорость резания 300 м/мин и подачу примерно 0,7 м/об при глубине резания 7 мм.

Рассмотрим более сложный пример.

Предположим, у нас есть заготовка, полученная методом литья в землю. Эта заготовка имеет корку и биение, а её диаметр составляет 1000 мм, а длина — 600 мм.

Перед термообработкой нужно выточить из этой заготовки цилиндр диаметром 900 мм и длиной 500 мм. Материал детали — 40ХН2МА.

Заготовка относится к подгруппе Р40. Проверим её твёрдость и предел прочности. Твёрдость — 240 HB, а предел прочности — 980 МПа, что соответствует диапазону для данной группы материалов.

Так как мы точим цилиндр, то есть выполняем точение на проход, то оптимальным выбором для нас будет точение детали квадратной пластиной, имеющей форму S.

Затем необходимо выбрать размер пластины. В нашем случае мы имеем дело с обработкой поверхности, равной 50 мм с каждой стороны.

Давайте рассмотрим, какой из черновых стружколомов обеспечит минимальное количество проходов:

* Стружколом PRA: максимальная глубина обработки 12 мм

* Стружколом PRB: максимальная глубина резания 10 мм

* Стружколом PHA: максимальная глубина обработки 15 мм

В итоге, выбираем стружколом PHA для односторонних пластин. Учитывая глубину обработки, остановимся на самой большой пластине с наибольшим радиусом: SNMG250924-PHA ACP30E.

Данный сплав является самым черновым, так как мы осуществляем точение по корке.

Давайте определим скорость резания.

Для данного сплава и подгруппы рекомендуется скорость резания в пределах от 65 до 140 м/мин.

В нашем случае будем использовать скорость обработки ближе к верхней границе этого диапазона, так как прочность и твёрдость стали близки к минимальным значениям для данных групп. Однако стоит учесть один важный момент.

Согласно условиям задания, мы должны выполнять обработку по корке с биениями. Поэтому необходимо применить поправочный коэффициент для работы по корке.

Поправочный коэффициент для обработки по корке отливки составляет 0,8.

Исходя из этого, скорость резания должна быть примерно 80 м/мин.

Что касается подачи и глубины резания, то их лучше всего установить близкими к максимальным значениям.

Теперь предположим, что нужно обработать эту же заготовку после термической обработки. Нам нужно добиться шероховатости Ra1.25 и снять по 3 мм с каждой стороны.

После термической обработки сталь стала твёрдой (300 НВ) и прочной (1000 МПа). Механические свойства заготовки остались в пределах нормы, но из-за высокой шероховатости поверхности мы сможем достичь нужного результата только с помощью чистовых стружколомов и при условии, что будем точить одной пластиной за один проход.

Теперь нужно отрегулировать скорость резания так, чтобы пластина оставалась в работе на протяжении всего прохода.

Итак, требуется чистовой стружколом. Для данной стали подойдёт стружколом PSX, подача которого составляет до 0,18 мм/об. Лучше выбрать 0,15 мм/об, так как прочность стали немного выше.

Рекомендуемая скорость резания составляет от 90 до 210 метров в минуту. Сплав относится к чистовым, поскольку на поверхности нет дефектов, а шероховатость имеет высокий уровень ACP10B.

Определим скорость резания без учета поправочных коэффициентов.

Наша сталь по пределу прочности находится близко к минимальным значениям в диапазоне от 950 до 1200 МПа, т. е. имеет прочность 1000 МПа.

Поскольку подача и глубина резания выбраны близкими к максимальным значениям, уменьшим максимальную скорость резания на 25% и примем её за базовую.

Таким образом, 210 м/мин * 0,75 = 157,5 м/мин. Примем 150 м/мин в качестве базовой скорости резания.

Теперь определим, на какую длину пластина сможет проточить заготовку, учитывая её диаметр, при заявленных режимах и со штатной стойкостью. Режимы указаны для стойкости кромки в 15 минут.

Используя инженерный калькулятор, можно рассчитать, что при текущих настройках станка время обработки составит 1 час 3 минуты. Однако наши режимы рассчитаны на стойкость 15 минут. Чтобы проточить пластину за один проход, необходимо снизить скорость резания, чтобы увеличить стойкость до 90 минут.

Для достижения этой цели умножим скорость резания на 0,73. Однако вместе с уменьшением скорости резания снизится и скорость обработки.

Таким образом, при стойкости кромки в 90 минут скорость резания составит 150 м/мин * 0,73 = 110 м/мин.

Снова используя инженерный калькулятор, вводим новую скорость резания и получаем время обработки 85,5 минут. Это означает, что условия стойкости будут соблюдены.

***

Чтобы обеспечить максимальную производительность инструмента и высокое качество продукции, крайне важно научиться правильно определять группу и подгруппу обрабатываемой заготовки. Это позволит подобрать оптимальный стружколом и сплав, что, в свою очередь, обеспечит максимально эффективную обработку.

Следует отметить, что группы и подгруппы даны по классификации компании AHNO, входящей в группу компаний SANDVIK. Подгруппы, используемые другими производителями, могут отличаться от классификации AHNO.

Наши специалисты всегда готовы проконсультировать Вас и помочь выбрать твердосплавные пластины для обработки стали из ассортимента ТМ AHNO (принадлежит компании Sandvik). На нашем сайте www.ahno-tool.ru Вы можете ознакомиться с каталогом товаров и купить интересующий, оформив заказ через корзину или оставив заявку на почту ahno-tool@mail.ru.

AHNO ВХОДИТ В ГРУППУ КОМПАНИЙ SANDVIK