AHNO ВХОДИТ В ГРУППУ КОМПАНИЙ SANDVIK

Акты испытаний инструмента ТМ AHNO

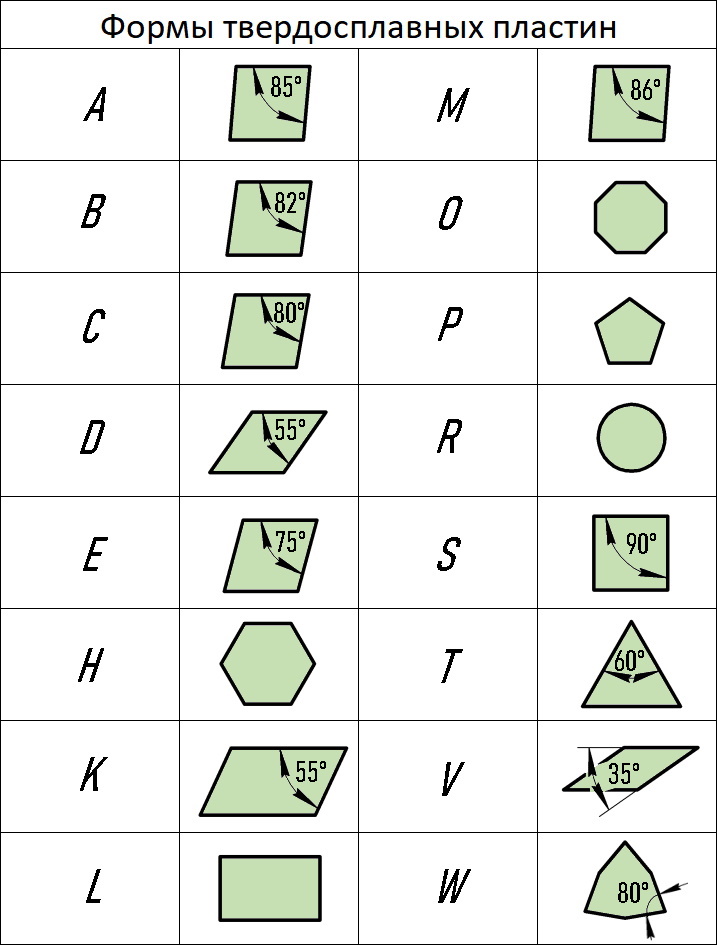

Прежде чем приступить к выбору бренда, сплава и стружколома, необходимо правильно подобрать пластину по форме и размеру.

Согласно ГОСТ 19042, твердосплавные пластины выпускаются строго регламентированных форм и размеров. Подбор пластины всегда начинается с её формы.

1. Форма пластины

Рассмотрим самые распространённые формы пластин.

Форма С - ромбическая с углом 80°.

Форма D - ромбическая с углом 55°.

Форма V - ромбическая с углом 35°.

Форма S – квадратная.

Форма T – трехгранная.

Форма W - ломанный треугольник (тригональная).

Рассмотрим преимущества и недостатки различных форм пластин.

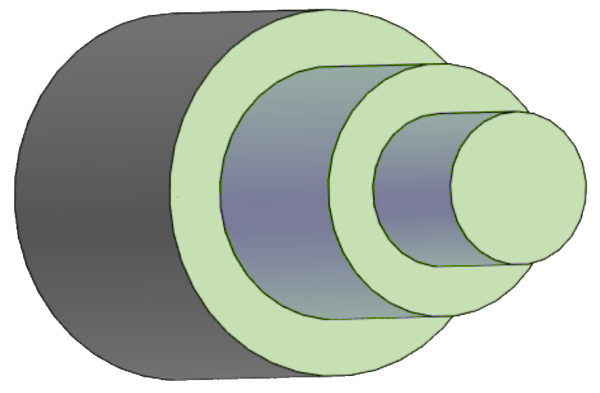

Форма С ромбическая с углом 80°

Это одна из наиболее распространённых форм пластин, которая чаще всего используется для обработки деталей с прямыми уступами.

Основное преимущество пластины С заключается в возможности работы на большую глубину резания. Это позволяет обрабатывать ступенчатую поверхность и точить конус с небольшими углами или сферу с большим радиусом. Поэтому данную форму пластины используют в следующих случаях:

- Точение ступенчатой поверхности со снятием больших слоёв металла.

- Черновое точение.

- Точение конусов с небольшими углами.

Форма D ромбическая с углом 55°

Основное применение пластин данной формы - это точение поверхностей несложной конфигурации и конусов с небольшими углами. Угол 55° позволяет обрабатывать конуса и сферы больших диаметров. При этом пластина D выдерживает нагрузки гораздо меньшие, чем форма С. Поэтому, если для точения конусов необходимо снять большой слой металла, лучше предварительно обработать поверхность формой пластины С или S.

Форма V ромбическая с углом 35°

Данный тип пластины применяется в основном для чистовой обработки поверхностей сложной геометрической формы. Небольшой угол позволяет использовать V пластину в труднодоступных для обработки местах.

В то же время, большой угол в плане делает данную пластину не очень прочной и практически не способной выполнять обработку с большими глубинами резания и большой подачей.

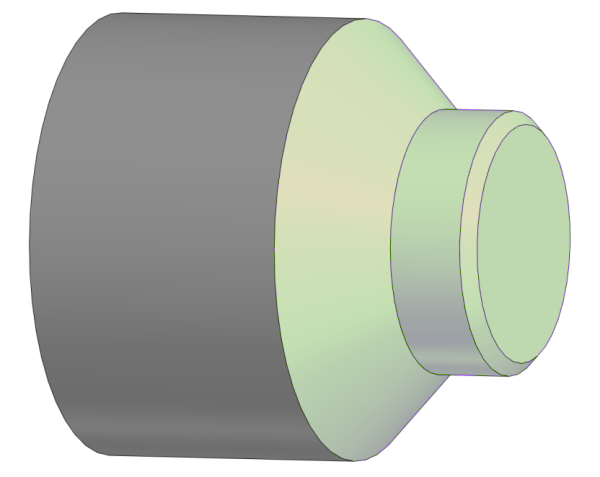

Форма S квадратная

Данная форма пластины обычно используется для подрезки торца, наружного точения, особенно чернового, для точения конусов и фасок. Она позволяет обрабатывать заготовку с повышенными подачами. Также S пластины используются в чистовой обработке для точения специальных канавок под уплотнения. Они хорошо подходят для внутреннего точения больших диаметров.

Пластина плотно удерживается в инструменте благодаря своей форме.

Форма Т трехгранная

Пластины такого типа используются реже, чем формы пластин C, S, V и D, потому что их геометрия не так хорошо фиксируется в посадочных местах, и форма Т пластин не позволяет обрабатывать детали со сложными поверхностями, как это могут делать пластины с формами V и D. Поэтому применение этих пластин весьма ограничено.

Форма W ломанный треугольник (тригональная)

Данная форма пластин в виде ломаного треугольника получила наибольшее распространение при чистовой обработке несложных поверхностей. Этот тип пластин не очень хорошо держится в месте крепления, особенно если мы удерживаем пластину со стороны режущей кромки, которая уже использовалась в работе. Также из-за формы пластины становится невозможной обработка заготовки с большой глубиной резания. Однако, W пластина обладает наибольшим количеством режущих кромок одной геометрии (если не считать форму S). Кроме того, с помощью такой пластины можно точить ступенчатые поверхности, что и обуславливает область их применения и популярность.

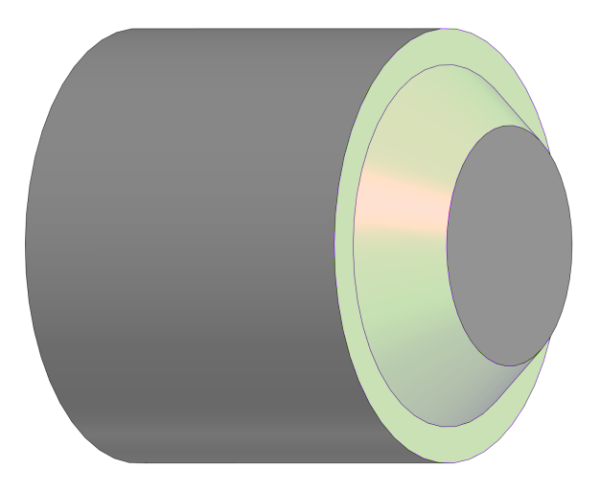

2. Задний угол пластины

Задний угол пластины также имеет важное значение в процессе резания и формировании стружколомов и режущей поверхности. Задний угол пластины обозначается второй буквой в её аббревиатуре. Например, пластина CNMG120408 имеет задний угол N, который соответствует 0°.

Наиболее распространённые задние углы:

N - 0°

B - 5°

C - 7°

Пластины с задними углами более 0° обычно используются на небольших станках, так как положительный задний угол уменьшает силы резания. Такие пластины применяются для чистового точения тонкостенных деталей, а также часто используются для обработки цветных металлов, где скорость резания высокая и необходима геометрия с острой кромкой. Однако, негативная геометрия с задним углом 0° позволяет упрочнить режущий клин и использовать двусторонний стружколом, что увеличивает количество режущих кромок в два раза по сравнению с пластиной с положительной геометрией. Эта особенность пластин с задним углом N позволяет существенно экономить, поскольку одна пластина используется в два раза дольше из-за увеличения количества режущих кромок.

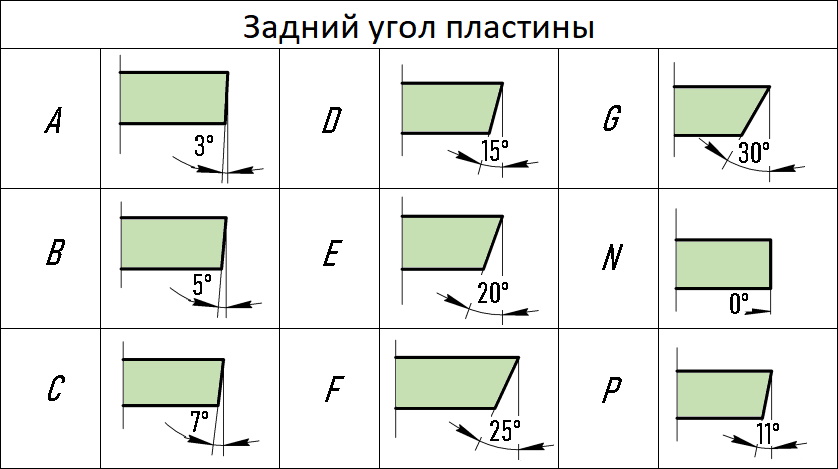

3. Размер пластины

Кроме выбора формы пластины и её заднего угла, очень важным параметром для корректного подбора пластины является её размер. Размер пластины позволяет, прежде всего, выполнять обработку заготовки с большими глубинами резания, а также подач, так как пластины большего размера имеют большую толщину, что является важным параметром для черновой и тяжёлой обработки.

Однако, если нет необходимости обрабатывать деталь с большой глубиной резания (например, небольшой припуск заготовки), то следует стремиться к выбору как можно более маленькой пластины, поскольку пластины большего размера имеют значительно более высокую стоимость.

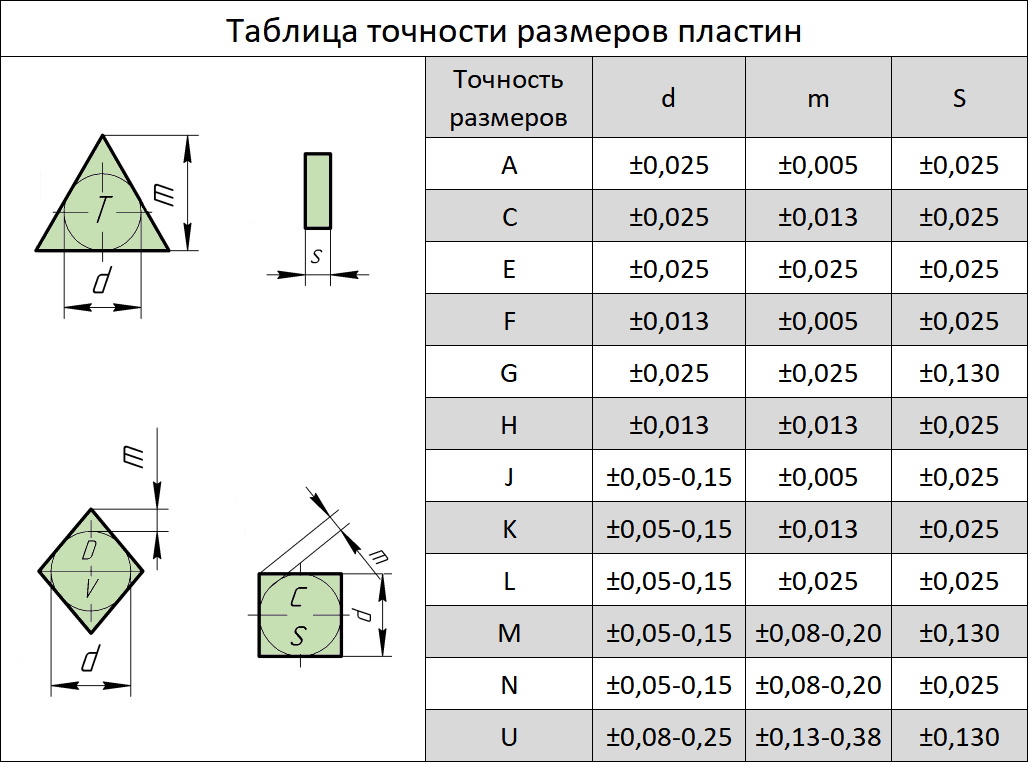

4. Точность пластины

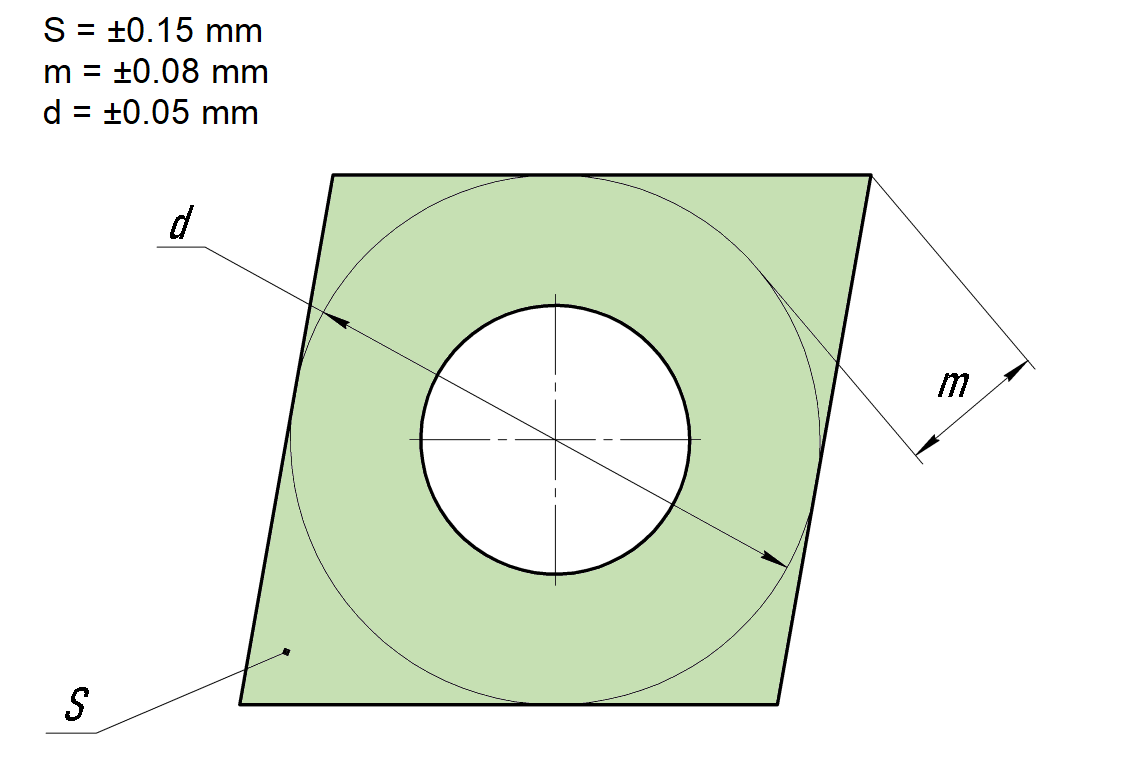

Цена пластины также зависит от точности её изготовления. Чем точнее изготавливаются размеры пластины, тем выше затраты на её производство и, соответственно, выше стоимость самой пластины. В 93-95% случаев используются пластины с точностью М, что соответствует отклонению основных размеров:

Обычно данной точности пластин достаточно для чистовой и финишной обработки на токарных станках. Однако иногда необходимо применение пластин с меньшим отклонением размеров. Это особенно важно при тонком точении. В таких случаях используются пластины с более высокой точностью исполнения.

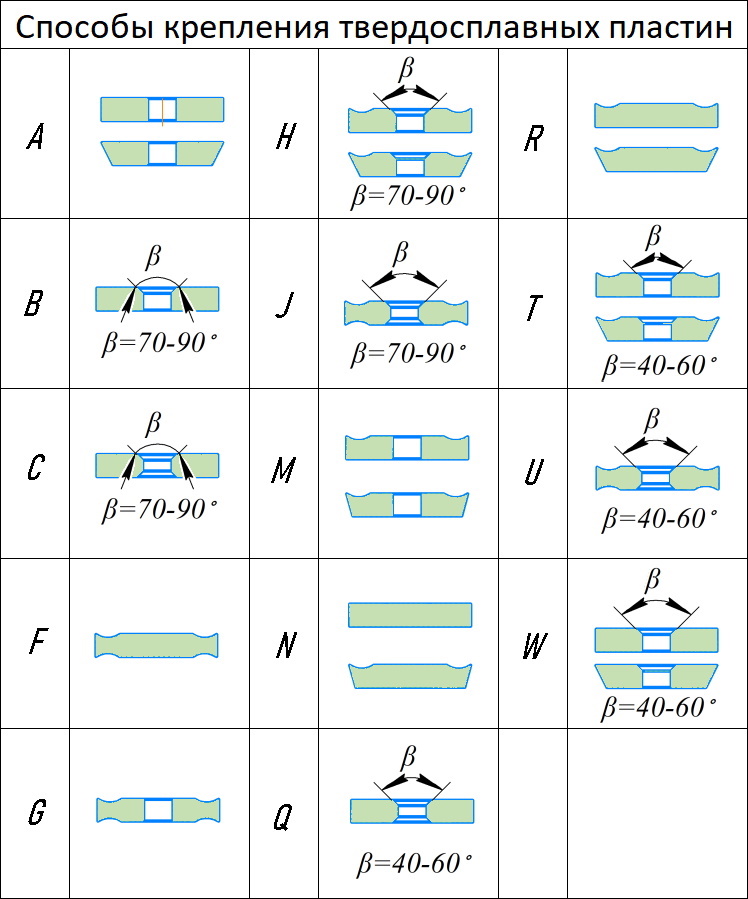

5. Крепление пластины

В зависимости от выбранной пластины, существует несколько видов и способов её крепления. Этот параметр также очень важен, так как от способа крепления зависит количество режущих кромок, которые можно использовать на одной пластине. Например, способ крепления G и U позволяет использовать пластины с двух сторон, что увеличивает количество режущих кромок в два раза.

Кроме того, в номенклатуре компании AHNO есть пластины с креплением М и А. Этот способ крепления позволяет использовать пластину только с одной стороны, в то время как вторая сторона пластины является опорной. Этот параметр увеличивает возможность пластины работать на черновых режимах и в некоторых случаях обеспечивает более благоприятную геометрию резания.

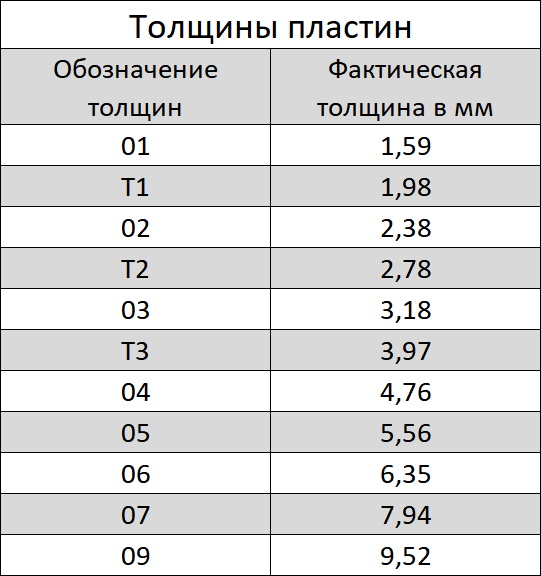

6. Толщина пластины

Для оптимизации процесса резания часто используются пластины с уменьшенной или увеличенной толщиной. Это позволяет экономить на материале пластины и, соответственно, на её стоимости. Выбор толщины пластины зависит от размера пластины и вида обработки.

Для черновой обработки и тяжёлой обработки всегда стараются выбрать пластину максимальной возможной толщины. Для пластин больших размеров (16 и выше) также используются пластины с повышенной толщиной, так как с увеличением размера пластины растёт нагрузка, которую пластине необходимо воспринимать в процессе резания.

Для чернового, получистового и чистового точения при прочной форме пластины и размерах от 16 и меньше обычно хватает пластин толщиной с обозначением 04. Пластины с меньшей толщиной как правило используются для изготовления мелкоразмерных пластин, а также для пластин с формой для чистовой или получистовой контурной обработки, где форма пластины не позволяет обрабатывать заготовку на черновых режимах.

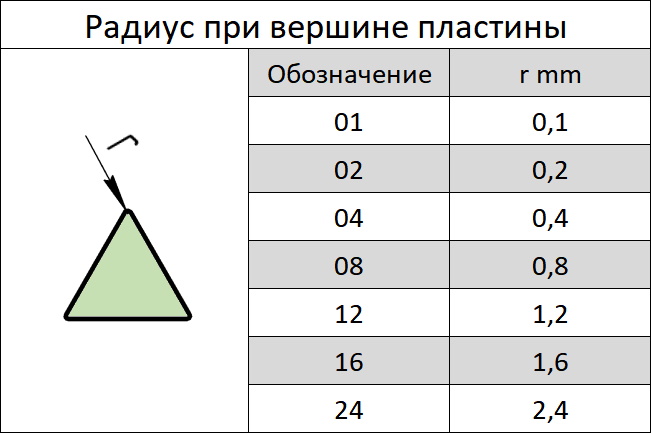

7. Радиус при вершине пластины

Твердосплавные пластины изготавливаются с определёнными радиусами при вершине. Радиус при вершине прежде всего необходим для предотвращения скалывания режущей кромки пластины и преждевременного износа. Чем больше радиус при вершине пластины, тем больше стойкость пластины и тем менее интенсивным будет износ в процессе резания.

Но помимо стойкости пластины, радиус при вершине пластины также влияет на другой важный параметр обработки - параметр шероховатости обрабатываемой поверхности. Данный параметр особенно важен при чистовой обработке. Чем меньше радиус закругления пластины, тем лучше шероховатость образующаяся на поверхности заготовки, которую обрабатывает эта твердосплавная пластина. Также радиус влияет на силы резания. Чем больше радиус у вершины режущей кромки, тем больше силы резания будут возникать в процессе обработки заготовки.

Исходя из практики металлообработки, многие специалисты в токарной обработке металлов обычно выбирают пластину с радиусом 0,2-0,4 мм для финишной обработки, тогда как для чистовой обработки обычно выбирают радиус 0,4-0,8 мм. Причём радиус 0,8 мм также используется для общей обработки и иногда на черновом этапе обработки заготовки.

Что касается черновой и тяжёлой обработки, то обычно для них требования к шероховатости обработанной поверхности минимальны, а силы резания не являются лимитирующим фактором, так как черновая и тяжёлая обработка в большинстве случаев производится на мощном и жестом оборудовании. Поэтому для черновой и тяжёлой обработки обычно выбирают пластины с максимальным радиусом.

8. Выбор стружколомов

Одним из важнейших параметров выбора пластины является стружколом. Его правильный выбор может быть осложнён тем, что стружколомы на твердосплавных пластинах не стандартизированы и каждый производитель выпускает свои виды стружколомов. Обозначение стружколомов также остаётся за производителем, но все же классификация стружколомов у каждого производителя есть, и они классифицируются по типу обработки.

Почти каждый производитель пластин классифицирует свои стружколомы в зависимости от вида обработки и рекомендованных режимов обработки.

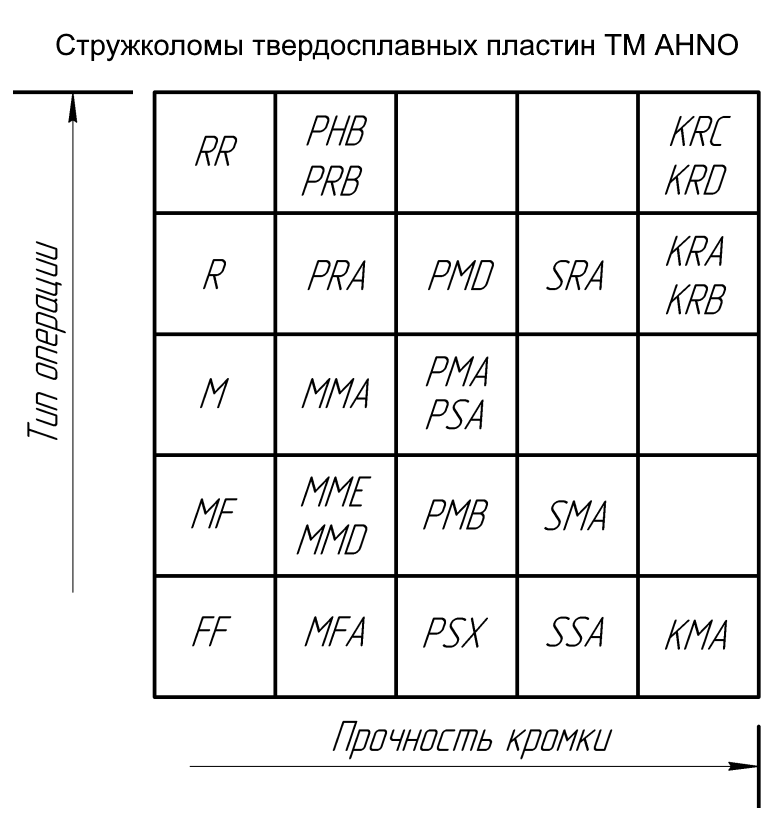

Давайте разберём классификацию стружколомов на примере немецкого производителя твердосплавных пластин компании AHNO.

На этом рисунке изображены стружколомы пластин, которые представлены в номенклатуре AHNO

Например, стружколом PSX (расположен в нижней строчке) предназначен для чистовой обработки и обеспечивает максимальную шероховатость после обработки. Если нужно получить максимально качественную поверхность после обработки, то выбираем стружколом PSX. Однако, следует учитывать, что чистовые стружколомы не могут работать на больших глубинах резания и подачах, поэтому их использование не может обеспечить высокую производительность. При всем том, они гарантируют высокое качество обработанной поверхности и точность обработки.

Если в соответствии с чертежом или операционной картой не требуется максимальная шероховатость и точность, которые можно получить с помощью токарной обработки, то стремимся выбрать более черновой стружколом. Более черновой стружколом всегда расположен выше предыдущего. То есть, чем грубее стружколом, тем более грубую обработку им можно выполнять и тем больше возможностей для работы на высоких режимах у данного стружколома. Диапазон режимов, на которых можно работать с данным стружколомом, всегда указан в каталоге производителя твердосплавных пластин. Работать на режимах, которые превышают режимы обработки, указанные производителем, не рекомендуется, так как в этом случае есть риск поломки пластины или её преждевременного износа, а также возможно накручивание лентообразной стружки на детали и инструмент, поскольку при повышенных режимах резания стружколом не сможет обеспечить дробление стружки и качество обрабатываемой поверхности.

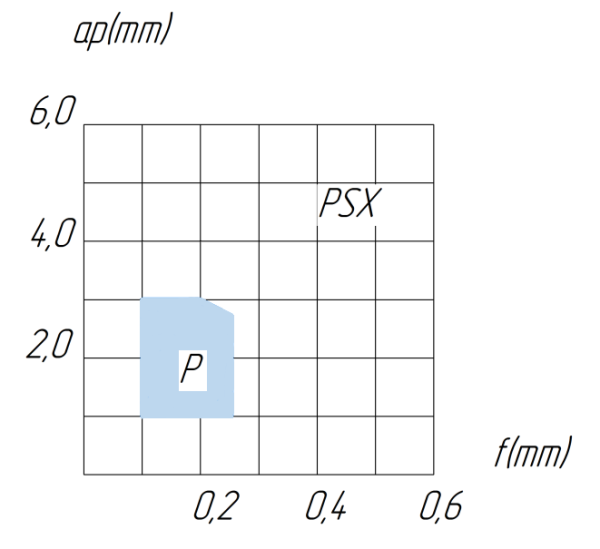

Рассмотрим режимы обработки стружколома PSX компании AHNO.

Рассмотрим график, где ось Х (f) представляет подачу инструмента, с которой может работать пластина, а ось У (ap) - глубину обработки. С помощью этого стружколома можно обрабатывать с подачей от 0,1 мм на оборот и глубиной резания от 1 до 3 мм. Не рекомендуется занижать глубину резания или подачу, так как в этом случае процесс резания будет заменён процессом трения, или стружколом будет работать некорректно, что может привести к отсутствию дробления стружки или преждевременному износу пластин.

9. Выбор твёрдого сплава

Обозначение твёрдых сплавов также не стандартизировано международными стандартами, и каждый производитель имеет своё обозначение сплавов. Твёрдые сплавы различаются между собой по двум параметрам:

- По применению.

- По прочности.

Например, сплав ВК10 может быть обозначен как "ВК10" или "10". Это не имеет большого значения, так как оба обозначения указывают на один и тот же сплав.

9.1 Применение твёрдых сплавов

Согласно международным стандартам, обрабатываемые материалы можно разделить на следующие группы:

- Группа Р: углеродистые стали, низколегированные стали, термоулучшенные стали, автоматные стали, быстрорежущие стали и другие.

- Группа М: нержавеющие стали.

- Группа S: различные труднообрабатываемые металлы, такие как титан и суперсплавы.

- Группа К: все виды чугунов.

- Группа N: легкообрабатываемые цветные металлы, такие как алюминий, медь, бронза и другие металлы.

- Группа Н: все закалённые стали с твёрдостью более 50 HRC.

Каждая группа материалов имеет свой определённый диапазон механических свойств, и, соответственно, для каждой группы твёрдые сплавы и стружколомы должны обладать определёнными свойствами, чтобы обеспечивать высокопроизводительную механическую обработку. Например, для обработки материалов группы S твёрдые сплавы должны иметь повышенную прочность и твёрдость, тогда как для обработки материалов группы N важна износостойкость и полированная поверхность.

При выборе инструмента важно правильно подобрать пластину под конкретный обрабатываемый материал. Для этого нужно определить группу материала, к которой относится материал заготовки, а затем выбрать подходящий сплав.

Каждый производитель выпускает собственное обозначение твёрдых сплавов, и какой твёрдый сплав подходит для каких групп материалов, указано в каталоге производителя. Часто один сплав подходит для обработки нескольких групп материалов.

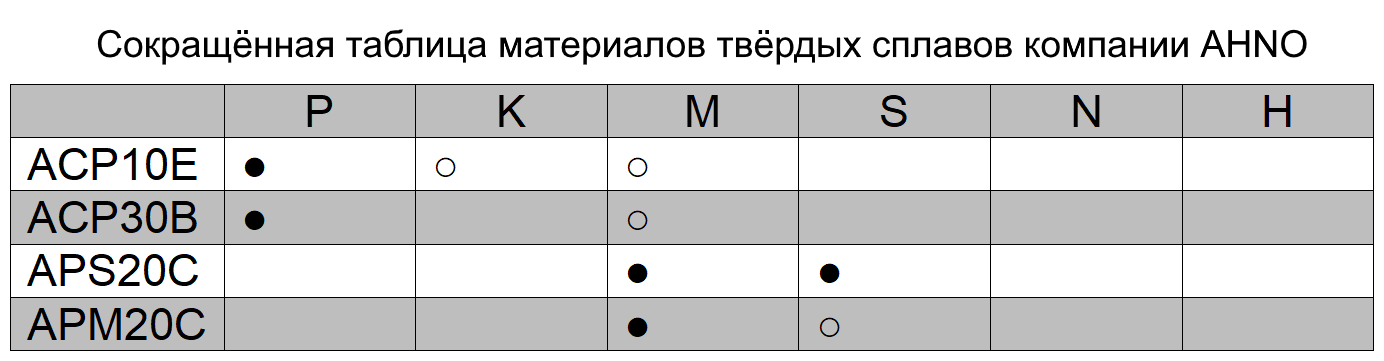

Давайте рассмотрим сокращённую таблицу материалов твёрдых сплавов компании AHNO.

● - Предпочтительное применение сплава.

○ - Применение сплава возможно, если нет сплава с предпочтительным применением.

Итак, твёрдый сплав ACP10Е применяется для материалов, которые входят в группу Р. Однако, если в производстве по каким-либо причинам нет пластины для обработки материалов групп К и М, то можно использовать эту пластину, но с пониженными режимами обработки.

9.2. Выбор твёрдого сплава по параметрам прочности

При выборе пластины важно учитывать прочность сплава. Более прочная пластина может работать с более труднообрабатываемыми материалами и обрабатывать материалы с дефектами, например, с раковинами или дефектами поверхностного слоя заготовки. В то время как менее прочный твёрдый сплав может работать на больших скоростях резания и сохранять режущую кромку, что позволяет ему дольше выполнять свои функции.

Таким образом, прочность является важным фактором при черновой обработке и работе со сложнообрабатываемыми материалами, тогда как при чистовой обработке больше внимания следует уделять износостойкости сплава. Эти параметры твёрдых сплавов имеют прямую зависимость. Чем выше износостойкость пластины, тем ниже её прочность, и наоборот: чем выше прочность пластины, тем ниже её износостойкость.

Как определить, какой сплав является более прочным или износостойким? Это очень просто. У каждого производителя есть своя система нумерации сплавов. Например, у компании AHNO есть такие сплавы (для обработки стали):

ACP10E

ACP20E

ACP30E

Соответственно, чем больше цифра в обозначении сплава, тем он более прочный.

В данном случае, сплав ACP10E менее прочный, чем сплав ACP30E.

Подведём итог

Мы подробно рассказали, что надо учесть при выборе твердосплавной пластины на производство. Тем не менее, первый выбор может оказаться не очень точным, т.к. не маловажную роль играет и опыт. Мы являемся единственными официальными представителями торговой марки AHNO на Российском рынке. Наши специалисты всегда готовы проконсультировать Вас и помочь выбрать твердосплавные пластины из ассортимента ТМ AHNO (принадлежит компании Sandvik). На нашем сайте www.ahno-tool.ru Вы можете ознакомиться с каталогом товаров и купить интересующий, оформив заказ через корзину или оставив заявку на почту ahno-tool@mail.ru.

AHNO ВХОДИТ В ГРУППУ КОМПАНИЙ SANDVIK